Superficie specifica: implicazioni pratiche

Premessa

La superficie specifica, la sua relazione con il diametro massimo dei granuli e le conseguenze pratiche che ne possono derivare, sono parametri tanto frequenti quanto trascurati. Le note che seguono propongono alcune considerazioni pratiche sull’argomento coadiuvate dai riferi-menti di fisica elementare necessari per valutarne gli aspetti e l’incidenza con i materiali di uso comune in cantiere.

Area superficiale e superficie specifica

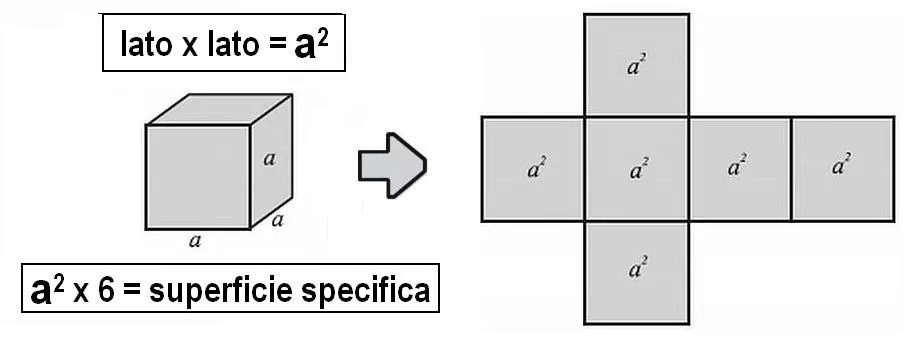

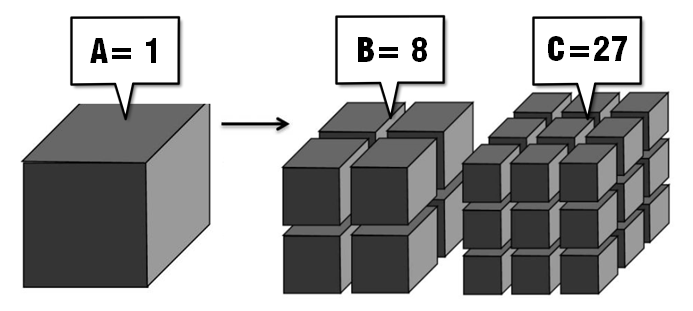

L’area superficiale di un elemento è data dall’area di ciascun lato, moltiplicata per il numero dei lati, come è possibile evincere dall’immagine semplificata, riferita ad un cubo.

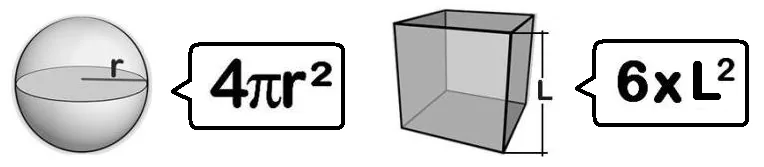

La superficie specifica (talvolta definita anche Area superficiale specifica) è l’area superficiale dei granuli di un determinato materiale, per unità di massa, generalmente espressa in metri quadrati/grammo (m2/g).

Purtroppo i materiali formati da particelle perfettamente sferiche o perfettamente cubiche sono un’astrazione. Nella realtà, sono spesso presenti deformazioni, porosità, irregolarità, e così via che escludono la geometria classica imponendo il ricorso a tecniche analitiche apposi-tamente ideate, basate sull’assorbimento sperimentale di gas (metodo BET).

La relazione generica Superficie specifica/diametro

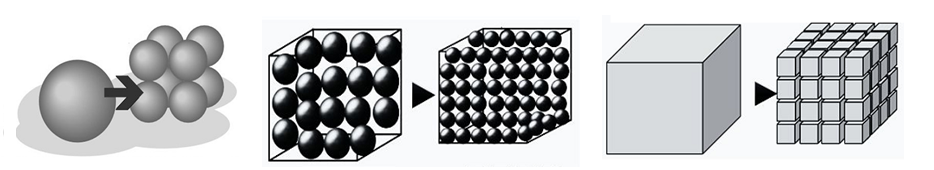

L’incremento della superficie specifica, che è riferita all’unità di massa, con il diminuire della dimensione dell’oggetto considerato è abbastanza intuitiva.

Nell’immagine che segue viene proposto l’incremento della superficie specifica, che si verifica con il diminuire della dimensione di elementi cubici ideali:

Un elemento cubico di lato (L) = cm 3, caratterizzato da un’area superficiale di 9 (cm2) ed una superficie specifica di 54 (cm2); suddiviso in 8 elementi cubici di lato (L) = cm 1,5, ciascuno con area superficiale pari a 2,25 (cm2), acquisisce una superficie specifica pari a 108 (cm2); suddivi-so in 27 elementi cubici di lato (L) = cm 1, ciascuno con area superficiale pari a 2,25 (cm2), acquisisce una superficie specifica pari a 162 (cm2).

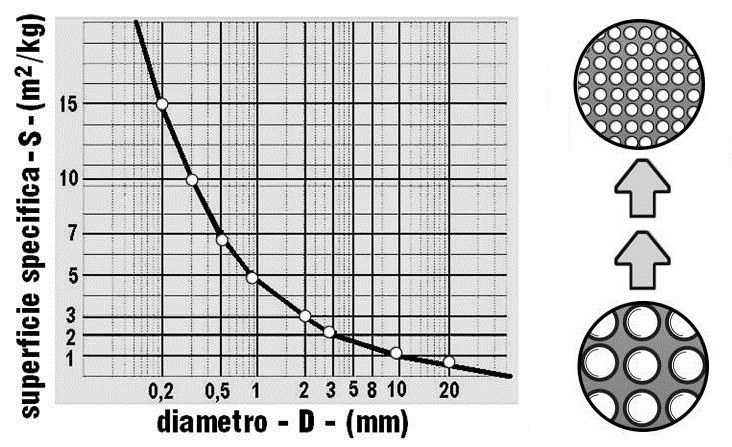

La relazione Superficie specifica/diametro nelle miscele edili

Numerose determinazioni, effettuate con il metodo citato (BET) hanno consentito di stabilire una correlazione sufficientemente indicativa fra la superficie specifica ed il diametro medio dei granuli di una miscela:

Implicazioni pratiche della relazione Superficie specifica / diametro

La relazione di cui trattasi, determinante in numerosi settori industriali, riveste un ruolo significativo nelle miscele edili che spaziano dal calcestruzzo, ai betoncini, alle malte tradizionali e speciali, ecc.

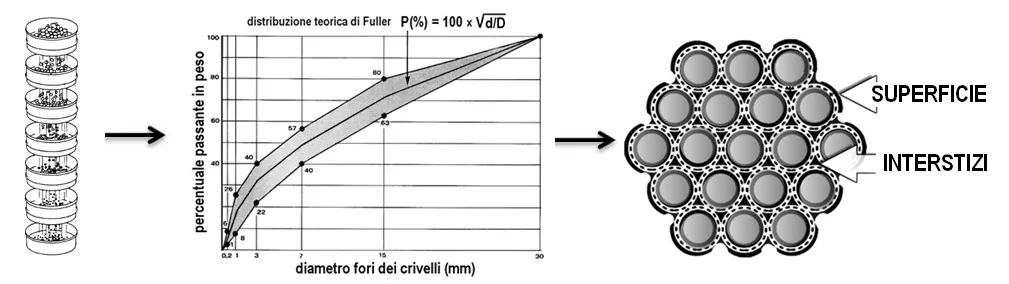

Implicazioni nel calcestruzzo

I metodi usuali per determinare la composizione ideale degli aggregati per le miscele di calcestruzzo (Fuller, Bolomey, ecc.) rappresentano un’applicazione “classica” della relazione superficie specifica/diametro. L’obiettivo di questi sistemi è il conseguimento di miscele in grado di ottimizzare il contributo della pasta di cemento che, come è noto, deve rivestire uniformemente i granuli degli aggregati e riempire gli spazi interstiziali.

L’equilibrata riduzione della superficie specifica e, nello stesso tempo, dei vuoti interstiziali rappresenta la condizione imprescindibile per progettare e confezionare miscele di calcestruzzo con i quantitativi di cemento adeguati per le prestazioni imposte, senza gli eccessi che le incorrettezze “granulometriche” potrebbero determinare. Le conseguenze di dosaggi eccessivi di legante comporterebbero infatti criticità tecniche e prestazionali (ritiro chimico ed igrometrico, calore d’idratazione, ecc.), oltre a costi ingiustificati.

Implicazioni negli interventi sui prodotti edili

A titolo di esempio si prendono in considerazione due differenti prodotti del programma di fornitura Azichem che prevedono eventuali integrazioni o addizioni, correlabili con gli effetti della superficie specifica.

In entrambi i casi, poiché al prodotto viene affidata una funzione “legante”: la malta, nel caso di Grout 2 e la soluzione di silicato, nel caso di Sanaglass. L’obiettivo è comunque il conseguimento di miscele in grado di ottimizzare il contributo del legante, sia in termini di rivesti-mento dei granuli che in ordine al riempimento delle zone interstiziali.

Grout 2

Malta antiritiro, reoplastica, colabile, per l'ancoraggio di precisione di macchine operatrici, turbine, laminatoi, carri ponte, ecc. A base di leganti cementizi, agenti superlubrificanti, composti antiritiro, polimeri specifici, aggregati selezionati, filler reattivi superpozzolanici.

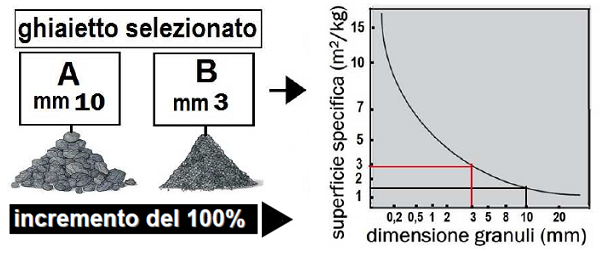

Integrazione/addizione prevista: Per elevate sezioni di ancoraggio è opportuno addizionare ghiaietto di granulometria mm 6 – 1.0

Sanaglass

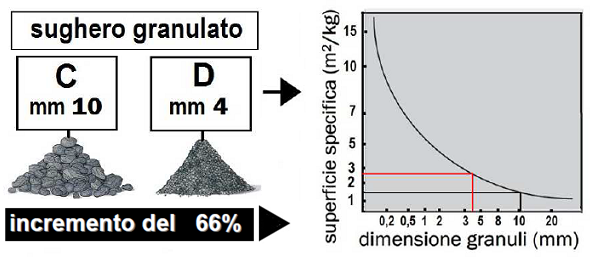

Soluzione legante, vetrificante, densa, sciropposa, di minerali naturali a molecola semplice, per il confezionamento di conglomerati isolanti, a base di farine di sughero naturale, negli inter-venti bioedili e nel restauro di edifici d'epoca e monumentali.

Integrazione/addizione prevista: Per il confezionamento del conglomerato leggero, termo isolante è consigliabile utilizzare sughero di tipo naturale, selezionato per ventilazione, bollito, esente da inerti sintetici, caratterizzato da una granulometria di mm 4/8 o mm 8/14, o una miscela fra le due. Il consumo di prodotto di 70/80 kg/m3 è da considerarsi indicativo poiché può aumentare con granulati più fini, curve granulometriche discontinue, granulati assorbenti e/o ricchi di parti fini.

Sempre in entrambi i casi l’addizione e l’integrazione effettuate non correttamente, in termini dimensionali, possono comportare decadimenti prestazionali Grout 2, che vede incrementi della superficie specifica dell’ordine del 100%, e necessità, quantitativamente superiori alle indicazioni, per il legante rappresentato da Sanaglass, che vede incrementi dell’ordine del 66%.