Calcestruzzo in inverno e in estate: appunti e consigli

Calcestruzzo d'inverno

Con l’approssimarsi della stagione “rigida”, ammesso che le stagioni ci siano ancora, può risultare utile “rinfrescare” alcuni aspetti inerenti il confezionamento, la posa in opera e la protezione del “calcestruzzo d’inverno”.

I muratori di un tempo, citavano spesso il detto: “calcestruzzo d’inverno, calcestruzzo eterno”. L’affermazione non è priva di validità, anche sotto il profilo tecnologico, se valutata con il necessario spirito critico. A proposito di antichi costruttori e dei grandiosi edifici, specie di culto, arrivati sino a noi in splendide condizioni, vale la pena di osservare che, numerose cattedrali medioevali sono splendide anche oggi, ma il numero di quelle crollate durante la costruzione non ci è noto e potrebbe essere ancora più significativo.

Nella stessa misura, nelle opere in calcestruzzo, realizzate d’inverno, con tecniche ordinarie, le caratteristiche del calcestruzzo, talvolta brillanti, sono il risultato di una selezione di tipo darwiniano, che ha provveduto ad eliminare le opere caratterizzate da risultati pessimi, talvolta disastrosi.

Persino la tecnica militare sembra fornire analogie, se non altro di tipo climatico. Sino alle guerre moderne l’approssimarsi dell’inverno coincideva con la sospensione delle attività belliche ed il ritiro degli eserciti negli accampamenti invernali. L’attacco di Federico II di Prussia a Mollwitz, nel 1741 è stato coronato da un successo inaspettato, forse proprio perché i generali austriaci non se lo aspettavano nella stagione rigida.

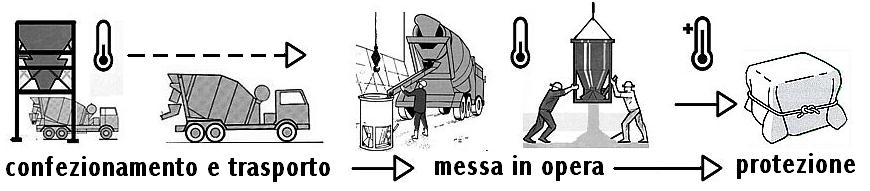

Di fronte al problema del calcestruzzo d’inverno non possiamo seguire l’esempio di Federico II, peraltro avventato e, a parere degli storici, coronato da successo soprattutto per gli errori degli avversari, ma nemmeno quello degli strateghi austriaci, accampati in attesa della primavera. Il punto dal quale partire è rappresentato dalla consapevolezza tecnologica che anche d’inverno e in aree e condizioni critiche è possibile costruire con il calcestruzzo, rispettando i canoni di accettabilità per il materiale ed adottando gli indispensabili magisteri specifici di confezionamento, trasporto, messa in opera, protezione e stagionatura.

Scopo delle annotazioni

Il documento ACI 306R-10: “Guide to Cold Weather Concreting” indica una serie di obiettivi fondamentali per il calcestruzzo d'inverno. Le note che seguono, seppure in termini di assoluta esemplificazione, prendono a prestito gli aspetti esenziali che vengono liberamente richiamati:

- Evitare danni da congelamento al calcestruzzo in età precoce;

- Assicurarsi che il calcestruzzo sviluppi le resistenze necessarie per la rimozione sicura delle casserature;

- Mantenere condizioni di idratazione che favoriscano il necessario e normale sviluppo delle resistenze e delle prestazioni;

- Definire un limite accettabile per gli eventuali rapidi cambiamenti di temperatura;

- Fornire al calcestruzzo in opera una protezione coerente con le caratteristiche previste per la struttura.

Domande più ricorrenti in ordine agli elementi da considerare

Il termine consapevolezza, richiamato nel precedente paragrafo, ha la valenza relativa del “sappiamo che si può fare”. Il “betonaggio d’inverno” è però un fenomeno complesso e, come tale, rende necessaria una riflessione più organizzata che in questo caso, viene presentata attraverso una serie di risposte, corredate da appunti specifici, alle domande, presumibilmente più frequenti:

- Come può essere definita la temperatura critica invernale?

- Quali sono le aree interessate dalle condizioni rigide critiche?

- Quali sono i possibili effetti delle temperature rigide sul calcestruzzo?

- Quali sono le predisposizioni indispensabili da attuare e verificare?

- Quali sono le misure specifiche per il calcestruzzo invernale?

- Quali sono le temperature raccomandate per il calcestruzzo?

- Quali sono gli ulteriori riferimenti normativi per il calcestruzzo?

- Quali sono le misure di protezione per il calcestruzzo in opera?

- Come debbono essere valutati i corretti tempi di disarmo?

- Come possono essere precisate le effettive necessità di protezione?

- Come possono essere riassunti i magisteri per il calcestruzzo d’inverno?

Come può essere definita la temperatura critica invernale?

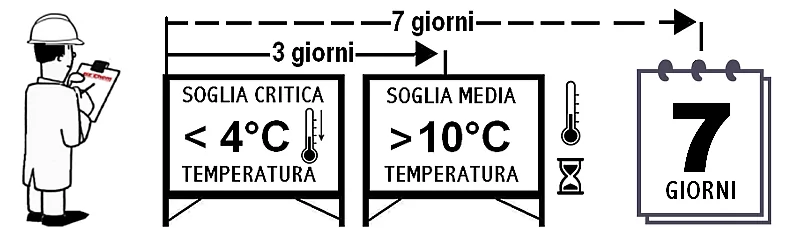

I riferimenti per definire la condizione “critica invernale” sono numerosi, seppure in larga massima coincidenti. Adottando i reported by ACI Committee 306R-1988 e 306R-2010, la condizione critica di “tempo freddo” può essere descritta come il “periodo di tempo, superiore a 3 giorni consecutivi, in cui la temperatura media giornaliera dell'aria risulti inferiore a 4° C e la temperatura dell'aria non superi 10° C, per più di metà di un periodo di 24 ore. Si è nella condizione di “tempo freddo” anche quando la temperatura dell'aria scende, o si prevede possa scendere, al di sotto di 4° C, durante il periodo di protezione che deve essere inteso come il tempo necessario per evitare che il calcestruzzo possa essere danneggiato dall’esposizione al freddo”.

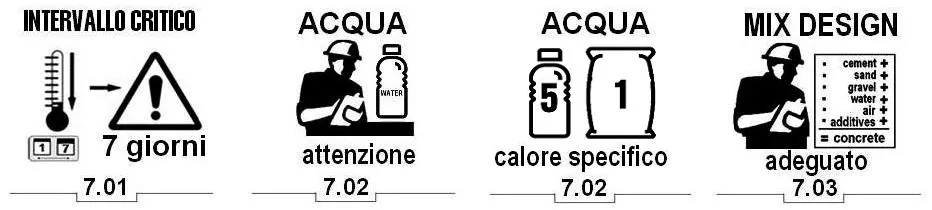

Una proiezione più cautelativa può essere assunta con la precisazione della Michigan Concrete Association che recita: “È richiesto l'uso di accorgimenti speciali quando sia previsto l’instaurarsi di tempo freddo in concomitanza con il getto del calcestruzzo e nei 7 giorni successivi”.

Riferimenti sulla temperatura critica invernale

La National Ready Mixed Association, nel documento CIP 27: “Cold Weather Concreting”, definisce come “tempo freddo” un periodo in cui la temperatura media giornaliera scende sotto 4° C, per più di tre giorni consecutivi. Questa condizione richiede particolari precauzioni durante la messa in opera, la finitura, la cura e la protezione del calcestruzzo contro gli effetti del freddo. Dal momento che le condizioni atmosferiche possono cambiare rapidamente nei mesi invernali, le buone pratiche inerenti il calcestruzzo ed una corretta pianificazione sono fondamentali. Analoghe indicazioni sono contemplate da Ready Mixed Concrete Association of Ontario e Michigan Concrete Association, che operano in territori notoriamente soggetti alle temperature fredde più severe. Le indicazioni riportate appaiono evidentemente orientate dai Rapporti dell’American Concrete Institute Reported by ACI Committee 306R-1988 e Reported by ACI Committee 306R10-2010:

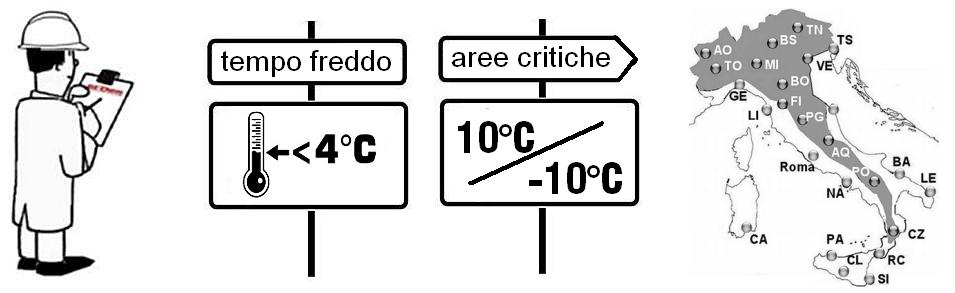

Quali sono le aree interessate dalle condizioni rigide critiche?

La figura proposta, desunta dalla cartografia climatica italiana, definisce, seppure indicativamente, le aree soggette a “criticità invernale", usualmente caratterizzate da temperature che possono oscillare, nel periodo invernale, nell’intervallo compreso fra 10° C e -10° C.

Quali sono gli effetti delle temperature rigide sul calcestruzzo?

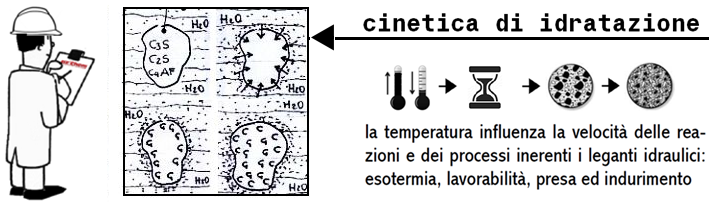

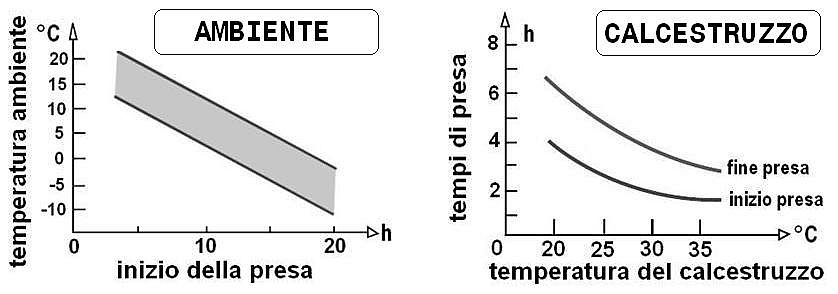

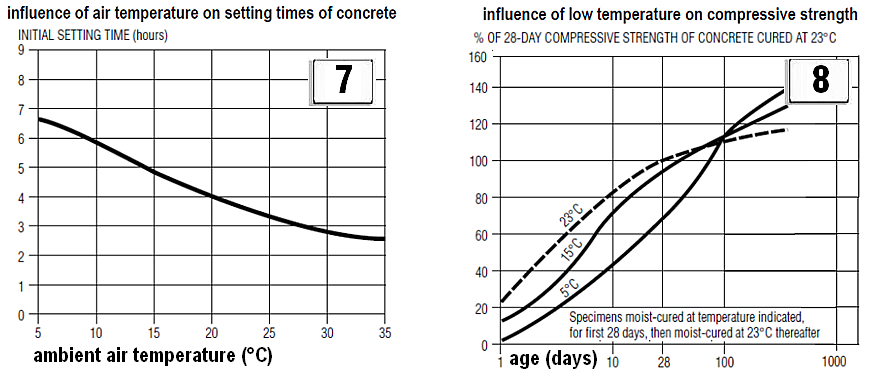

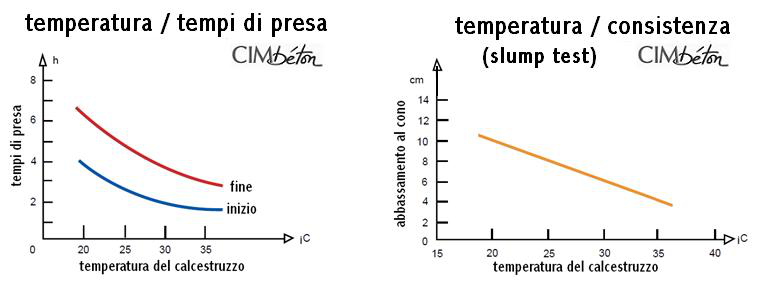

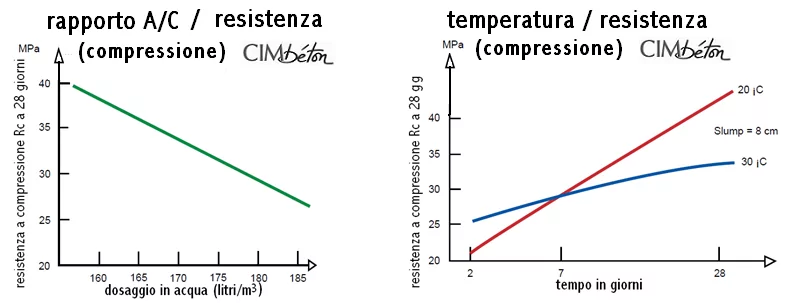

La temperatura influenza sensibilmente la cinetica del processo di idratazione del cemento, come è possibile evincere dalle figure di seguito proposte. Le temperature elevate accelerano le reazioni chimiche di tutti i costituenti mineralogici del clinker con l’acqua, mentre le basse temperature le rallentano significativamente.

L’influenza della temperatura ambiente, così come della temperatura del calcestruzzo, sui processi di presa ed indurimento dei conglomerati cementizi può essere riassunta, esemplificativamente, con i grafici che seguono.

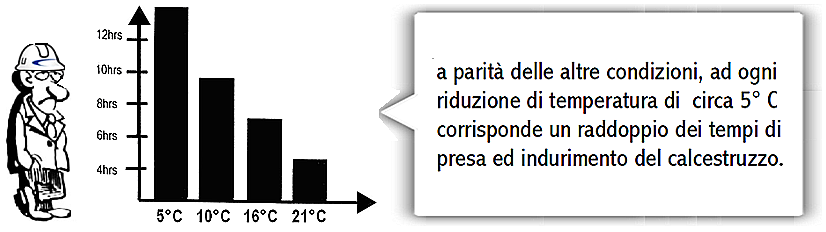

Anche il parametro richiamato, seppure “empirico” rende l’idea dell’influenza della temperatura nelle fasi iniziali di “rapprendimento” del calcestruzzo.

Dal rallentamento dell’idratazione conseguente alle temperature rigide invernali, tanto più forte quanto più bassa è la temperatura ambiente (dell'aria), possono derivare potenziali danni al conglomerato ed inconvenienti nel processo produttivo. I danni potenziali possono essere di tipo reversibile o irreversibile, in funzione delle circostanze climatiche e cronologiche che caratterizzano la posa in opera del calcestruzzo.

Qualora si verifichino abbassamenti della temperatura, sotto 0° C, nelle ore immediatamente successive al getto, possono verificarsi danni permanenti e irreversibili connessi con l’aumento di volume dell’acqua di impasto, ancora liquida, all’interno della matrice cementizia e degli aggregati: la trasformazione in ghiaccio, con aumenti volumetrici dell’ordine del 9%, determina tensioni nel calcestruzzo ancora poco resistente meccanicamente che, ove risultino prevalenti, rispetto alla resistenza del conglomerato (Rc < 3,5 MPa) provocano disgregazioni irreversibili con scagliature nelle superfici non casserate e fessurazioni diffuse, specie nelle strutture di ridotto spessore.

Anche in assenza dei fenomeni di congelamento citati, gli inconvenienti dovuti al rallentamento del processo di idratazione, indotto dalle temperature rigide, richiamato a lato, si riflettono in ritardi nella rimozione delle casseforme (che non può essere eseguita finché la resistenza meccanica del calcestruzzo non ha raggiunto almeno 5 MPa) ed in gravi ritardi nel procedere della costruzione ove le temperature rigide si protraggono per giorni e/o settimane. È importante osservare che, il protrarsi a lungo delle temperature rigide, come accade, per esempio nei paesi nordici, può avvenire anche alle nostre latitudini, specie nelle aree richiamate nel paragrafo 4.

Il protrarsi delle temperature rigide influenza anche le prestazioni di resistenza del calcestruzzo, così come è possibile evincere dai grafici desunti dal Technical Bulletin 2002/1 CCA.

Le operazioni di confezionamento, trasporto, posa in opera, protezione e maturazione del calcestruzzo, in presenza delle temperature indicate, richiedono attenzioni specifiche che non possono essere trascurate. Con temperature particolarmente rigide infatti, le proprietà del calcestruzzo, sia allo stato fresco che indurito, risultano sensibilmente modificate rispetto a quelle che il conglomerato possiede normalmente alla temperatura usuale di riferimento di 20° C.

Quali sono le predisposizioni che debbono essere verificate?

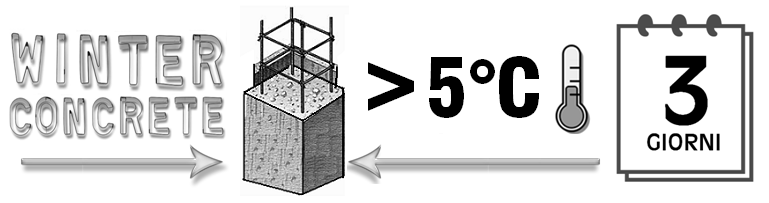

1 – Per quanto si riferisce alle temperature del calcestruzzo i paragrafi precedenti forniscono una descrizione di processi nei quali, la temperatura, dell’ambiente, del calcestruzzo, delle superfici di contatto, ecc., riveste un ruolo determinante che deve essere considerato anche nelle valutazioni preliminari necessariamente informate a: la temperatura del calcestruzzo, all’atto della messa in opera, non deve essere inferiore a 12,5° C; una volta in opera, la temperatura del calcestruzzo non deve scendere sotto i 5 ° C sino a quando il calcestruzzo stesso non ha raggiunto o superato la resistenza di relativa autoprotezione di 5MPa (BS 8110 - British Standards).

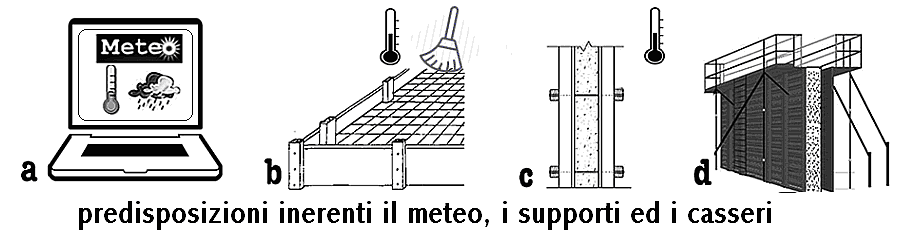

Le predisposizioni ulteriori si riferiscono alle condizioni meteo prevedibili, nonché alle opere di preparazione dei supporti ed alle scelte da effettuare in ordine ai casseri di contenimento dei getti.

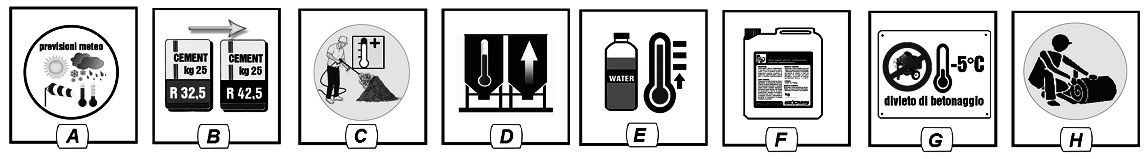

2 – Programmare le operazioni di messa in opera del calcestruzzo sulla base di un’attenta consultazione di previsioni meteo attendibili, per il periodo considerato ( a ).

3 – Programmare operazioni di messa in opera del calcestruzzo che comportino ridotti intervalli di tempo fra il confezionamento e la messa in opera, al fine di evitare indesiderate dispersioni termiche (perdita del calore di idratazione).

4 – Effettuare un’attenta ricognizione volta alla sicura rimozione di tutti gli elementi che possano determinare il contatto del calcestruzzo con ghiaccio, neve, acqua congelata o eccessivamente fredda ecc. ( b ).

5 – La ricognizione di cui sopra deve assolutamente evitare che il calcestruzzo venga posto a contatto con superfici eccessivamente fredde e/o congelate quali il terreno, le barre d’armatura, le casserature, specie se metalliche, ecc., che potrebbero determinare fenomeni di congelamento del calcestruzzo all’interfaccia. Ove necessario, le superfici in questione dovranno essere opportunamente preriscaldate ( b ).

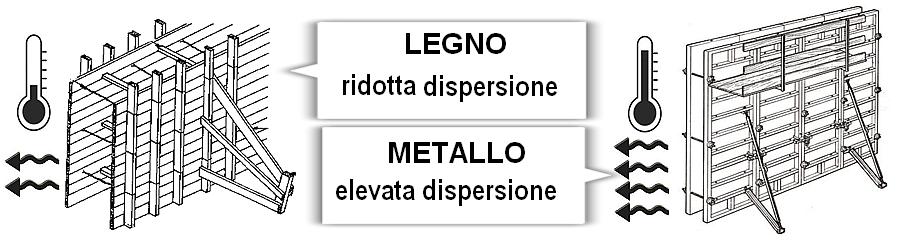

6 – Verificare che i materiali previsti per le casserature siano “accettabili” per il livelli termici previsti ( c ). In taluni casi, in presenza di casseri metallici, stante l’assenza di isolamento termico, potranno rendere necessario, oltre al preriscaldamento già citato, ulteriori misure di isolamento termico specifico ( d ).

7 – Verificare che quanto necessario per assicurare i previsti presidi di protezione, cura e stagionatura siano predisposti e prontamente disponibili.

8 – Verificare che i presidi di protezione, cura e stagionatura previsti non comportino rischi di essiccazione del calcestruzzo in opera, durante il processo di idratazione, per adduzione diretta di calore eccessivo o eccessivamente asciutto.

9 – Verificare che il programma di rimozione delle casserature (disarmo), contempli attese compatibili con la temperature previste nel periodo considerato e possano essere ulteriormente adeguate a seguito di fenomeni termici impevisti.

Quali sono le misure specifiche per il calcestruzzo invernale?

1 – Tenere “attentamente sotto controllo” la temperatura: la temperatura ambiente riveste un ruolo significativo, sia durante le fasi di lavorazione del conglomerato che nelle prime fasi di stagionatura, influenzando la scelta degli ingredienti, la composizione del calcestruzzo, le modalità di lavorazione, la tipologia delle casseforme nonché le procedure di maturazione e protezione dei getti, nelle fasi che seguono immediatamente l’ultimazione delle operazioni di posa. Per una definizione temporale dello scenario si richiamano le raccomandazioni della Michigan Concrete Association: “È richiesto l'uso di accorgimenti speciali quando sia previsto l’instaurarsi di “tempo freddo” al momento del getto e nei 7 giorni successivi”.

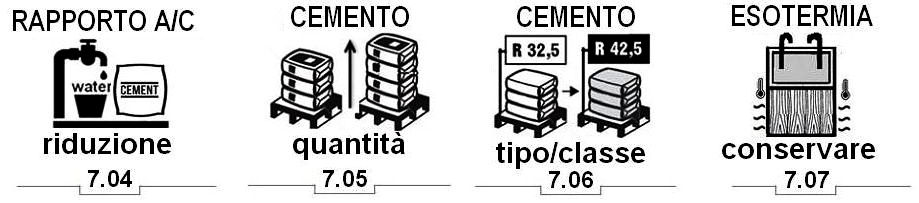

2 – Tenere “attentamente sotto controllo” l’acqua: l’acqua d’impasto rappresenta uno dei principali ingredienti di qualsiasi miscela di calcestruzzo: Il suo calore specifico è 5 volte superiore a quello degli aggregati, è il componente essenziale per i processi di idradazione del legante, il suo rapporto con il legante (rapporto acqua/cemento = A/C), condiziona le resistenze meccaniche e la qualità complessiva del conglomerato, la sua quantità e temperatura possono amplificare o ridurre i rischi connessi con le temperature rigide. L'acqua di impasto, inoltre, deve essere termicamente omogenea, per questo motivo, nello stesso impasto, non possono convivere acqua calda ed acqua fredda, in assenza di opportuni condizionamenti. Si osserva altresì che la temperatura massima ammissibile, dell'eventuale preriscaldamento non deve eccedere i 60° C.

3 – Progettare un mix-design adeguato: il mix design del calcestruzzo (ma vale lo stesso di-scorso per i betoncini, le malte, ecc.) deve essere adeguato alle condizioni termiche ed atmosferiche previste e prevedibili, così come indicato nei successivi paragrafi. Le temperature rigide comportano però anche l’altrettanto “rigido” rispetto dei rapporti di composizione delle miscele. Il mix design, appositamente studiato per le temperature rigide risulta adeguato alle necessità soltanto se attentamente rispettato. Per esempio, eventuali “aggiunte d’acqua”, successive al confezionamento, possono comportare un rischio più elevato di quanto non avvenga normalmente.

4 – Ridurre il rapporto acqua/cemento: la riduzione del rapporto acqua/cemento, eventualmente compensata dall’addizione di agenti superfluidificanti per conservare il grado di lavorabilità richiesto, consente di ridurre la quantità dell’elemento più influente in termini di calore specifico e di ridurre i tempi di attesa per il conseguimento delle resistenze minime di auto protezione.

5 – Aumentare il dosaggio di cemento: al fine di incrementare il calore di idratazione ed anticipare le resistenze meccaniche in genere, con particolare riferimento alla soglia critica di 5 MPa.

6 – Utilizzare un tipo di cemento più performante: per incrementare il calore di idratazione e di anticipare il conseguimento delle resistenze meccaniche in genere, con particolare riferimento alla soglia critica di 5 MPa. Per esempio utilizzare un cemento di tipo 42,5, in sostituzione del tipo 32,5, eventualmente previsto. (i cementi CE II/A-LL 42.5R e CE II/A-S 42.5R conformi alla norma UNI-EN 197-1, provvisti di marcatura CE, consigliabili per getti durante il periodo invernale).

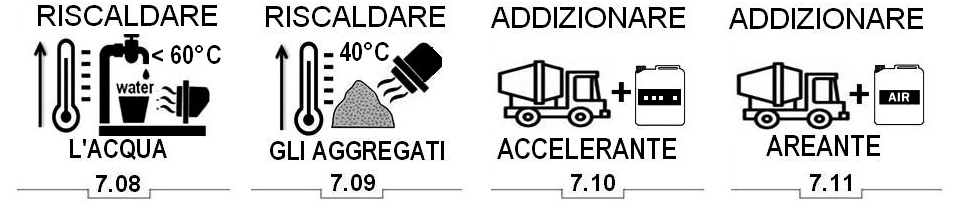

7 – Conservare il calore di idratazione: attraverso una scelta oculata del tipo di casseratura o ricorrendo, ove necessario, a presidi puntuali di isolamento termico.

8 – Preriscaldare l’acqua d’impasto: tenendo conto del fatto che il calore specifico dell’acqua è generalmente superiore di 4–5 volte, rispetto a quello del cemento e degli aggregati (7.02), il preriscaldamento dell’acqua d’impasto sino a 70° C, rappresenta un mezzo efficace per conseguire i livelli di temperatura del calcestruzzo, necessari nei periodi critici invernali, così come peraltro suggerito dal documento “Reported by ACI Committee 306: Cold Weather Concreting”. In proposito è ancora importante osservare che per evitare pericolose disomogeneità, l’acqua d’impasto dovrebbe essere caratterizzata da temperature costanti e regolate, condizione che rende del tutto sconsigliabili le aggiunte d’acqua successive al confezionamento (7.14).

9 – Preriscaldare gli aggregati: quando aggregati sono privi di grumi derivanti dal ghiaccio, la temperatura desiderata del calcestruzzo durante la miscelazione può essere ottenuta con il solo riscaldamento dell'acqua di impasto (7.08). Nei casi in cui la temperatura dell'aria è prevista costantemente al di sotto di – 4° C, può risultare necessario anche il riscaldamento degli aggregati (Reported by ACI Committee 306: Cold Weather Concreting). La temperatura di preriscaldamento degli aggregati è generalmente compresa fra 40 e 60° C. Quando gli aggregati “grossi” sono correttamente privi di grumi derivanti dal ghiaccio le temperature adeguate per il calcestruzzo fresco possono essere ottenute aumentando la temperatura della sola sabbia a 40° C.

10 – Utilizzare uno specifico additivo accelerante: l'aggiunta al calcestruzzo di un additivo accelerante (esente da cloruri) riduce il tempo di presa e accelera la velocità di conseguimento delle resistenze attraverso l’incremento della velocità di formazione degli idrati di cemento.

11 – Utilizzare uno specifico additivo aerante: per i getti di strutture esterne in calcestruzzo, in zone climatiche prevedenti l’azione del gelo e del disgelo, è comunque prescritto il ricorso agli additivi aeranti (UNI EN 206 e UNI 11104). Questi additivi forniscono una protezione efficace contro gli effetti del congelamento ma non modificano in alcun modo gli aspetti reologici del calcestruzzo invernale come tale.

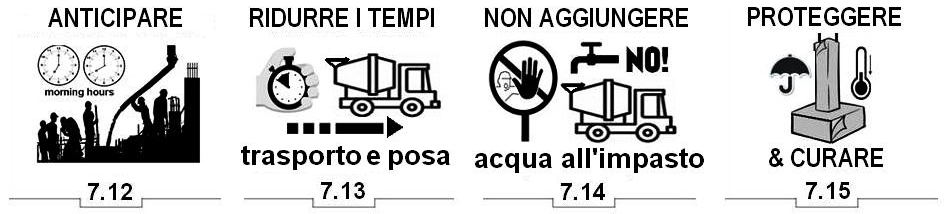

12 – Cominciare presto: la programmazione delle operazioni di confezionamento e messa in opera del calcestruzzo, nelle ore del mattino che consentano i maggiori intervalli di tempo fra le operazioni stesse ed il sopravvenire delle temperature più rigide successive al tramonto, è una precauzione estremamente utile per evitare o ridurre le criticità dei getti invernali.

13 – Ridurre i tempi di trasporto e le attese in cantiere: la riduzione programmata dei tempi intercorrenti fra il confezionamento, il trasporto e la messa in opera del calcestruzzo è una precauzione indispensabile per ridurre, nella stessa misura, la perdita del calore del calcestruzzo (Cold weather concreting CCA).

14 –Non aggiungere acqua: Per evitare disomogeneità sia termiche che di consistenza le aggiunte d'acqua all'impasto, durante lo scarico, debbono essere assolutamente evitate.

15 – Proteggere dal freddo e curare i fattori per una corretta stagionatura: i provvedimenti sin qui elencati che debbono essere considerati singolarmente o congiuntamente, in funzione delle effettive necessità, trovano il naturale completamento nell’adozione di magisteri volti a proteggere termicamente il calcestruzzo fresco in opera e ad assicurane le corrette condizioni di stagionatura.

Quali sono le temperature raccomandate per il calcestruzzo?

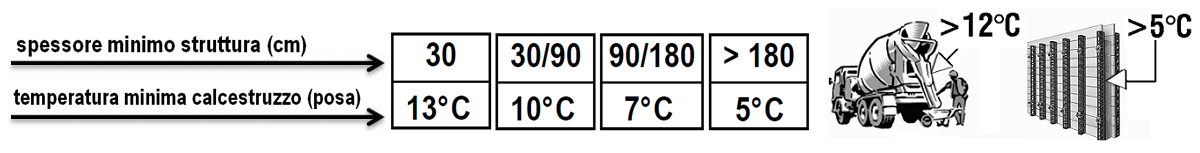

La temperatura del calcestruzzo, all’atto della messa in opera, non deve essere inferiore a 12,5° C. Il dato è desunto dalle prescrizioni della Michigan Concrete Association, che, in funzione delle evidenti ragioni di collocamento geografico, ha una precisa esperienza operativa in termini di temperature “rigide”. In funzione dell’esotermia della reazione di idratazione il valore indicativo proposto deve essere necessariamente coniugato con le dimensioni delle strutture da realizzare.

Quali sono gli ulteriori riferimenti normativi per il calcestruzzo?

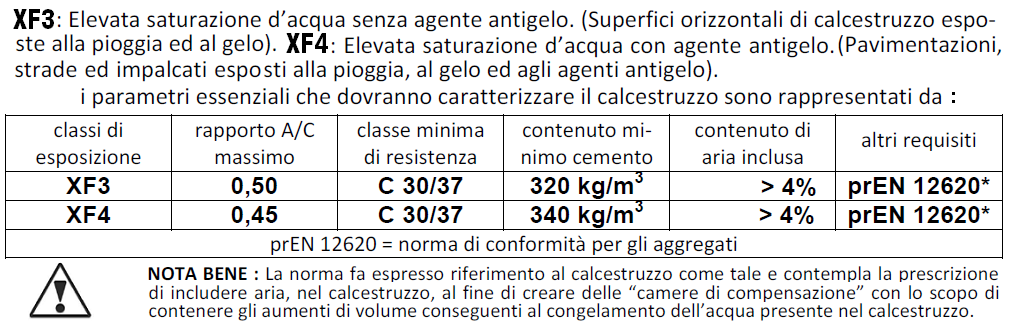

La norma UNI EN 206-1:2006, “Calcestruzzo specificazione, prestazione, produzione e conformità”, si occupa prevalentemente dei problemi inerenti il calcestruzzo indurito, esposto ai cicli gelo-disgelo ed all’eventuale utilizzo di sali disgelanti. Tuttavia le specificazioni di natura compositiva, quali il rapporto acqua/cemento massimo ammissibile, la classe minima di resistenza, il contenuto minimo di cemento e la quantità minima d’aria inclusa, di seguito riprodotte, costituiscono punti fermi dai quali non è possibile prescindere.

E’ opportuno evidenziare come gli accorgimenti da adottare per i getti in clima freddo siano completamente diversi da quelli necessari per rendere la struttura resistente ai cicli di gelo-disgelo. Per quest’ultima evenienza, la durabilità viene conseguita, così come prescritto da UNI EN 206-1, progettando ed impiegando conglomerati cementizi con basso rapporto acqua/cemento, confezionati con aggregati resistenti al gelo, addizionati con adeguati agenti aeranti. Le strutture inoltre dovranno essere progettate con specifici accorgimenti volti ad agevolare lo smaltimento delle acque e ad evitare punti di ristagno dell’acqua stessa che, ove permanentemente insistente, potrebbe favorire un aumento del grado di saturazione del calcestruzzo e, conseguentemente, il degrado delle opere.

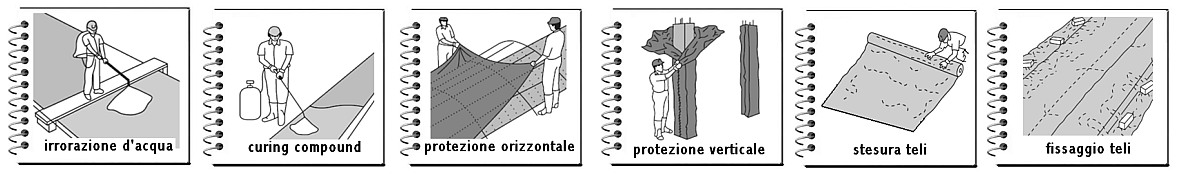

Quali sono le misure di protezione per il calcestruzzo in opera?

Sulla base delle indicazioni PCA (Portland Cement Association) l'esposizione del calcestruzzo al freddo estende il tempo necessario per raggiungere la resistenza di autoprotezione definita in 5 MPa. In funzione della reale temperatura ambiente, la protezione di un getto di calcestruzzo può richiedere la selezione preventiva dei materiali di casseratura, privilegiando quelli con maggiori capacità di contenimento del calore di idratazione.

In presenza di temperature previste o prevedibili particolarmente “rigide” è necessario prevedere confinamenti e recinzioni frangivento protettive, coperture termoisolanti, sino all’addizione di calore supplementare. Le recinzioni riscaldanti sono molto efficaci per la protezione del calcestruzzo nella stagione fredda, ma rappresentano probabilmente l'opzione più costosa.

È comunque importante osservare che le superfici di calcestruzzo fresco, esposte, in quanto non casserate, debbono essere tempestivamente ricoperte con fogli di polietilene in attesa della protezione prevista. Inoltre, le misure di protezione, coibentazione, ecc., debbono essere mantenute per almeno 7 giorni, a far data dalla messa in opera del conglomerato.

1 – Confinamenti di protezione: sono presidi semplici preposti a trattenere, per quanto possibile, il calore prodotto dall’idratazione e preservare il calcestruzzo fresco dagli eventi atmosferici, quali il vento, la pioggia, il precipitare delle temperature ambiente, ecc. Possono essere realizzati in legno, teloni tela, o polietilene. Possono essere inoltre realizzati con elementi prefabbricati e custodie rigide reperibili in commercio.

2 – Confinamenti di protezione con riscaldamento: possono essere semplicemente rappresentati dai presidi di cui al precedente paragrafo, completati con adeguati riscaldanti che, per evitare la carbonatazione delle superfici in calcestruzzo fresco, dovrebbero essere di tipo indiretto. Per queste applicazioni i sistemi idronici, che trasferiscono il calore facendo circolare una soluzione di glicole/acqua in un sistema chiuso di tubazioni o tubi, oltre ad essere particolarmente efficienti, non comportano problemi di essiccazione repentina del conglomerato e sono esenti dai rischi per gli operatori, connessi con il monossido di carbonio sviluppato dai riscaldatori a fiamma diretta.

3 – Isolamento termico: i materiali utilizzabili per costruire presidi di isolamento termico, a protezione del calcestruzzo fresco, sono diversi e di differente natura. A solo titolo di esempio i pannelli termoisolanti di polistirene espanso, estruso, di spessore prossimo a mm 50 sono facilmente reperibili ed agevolmente adattabili ed installabili. Risultati assimilabili possono essere conseguiti con materassini di equivalente resistenza termica.

4 – Isolamento termico con coperte riscaldanti: le “coperte riscaldanti” per la maturazione del calcestruzzo, sono dispositivi coerenti con le raccomandazioni ACI (American Concrete Institute). Assicurano una protezione termica ad alta efficienza, coniugata con il mantenimento delle corrette condizioni di umidità e con l’inibizione della formazione di brine e ghiaccio. Sono in genere riutilizzabili, disponibili in vari formati, con esecuzioni specifiche per superfici orizzontali e verticali.

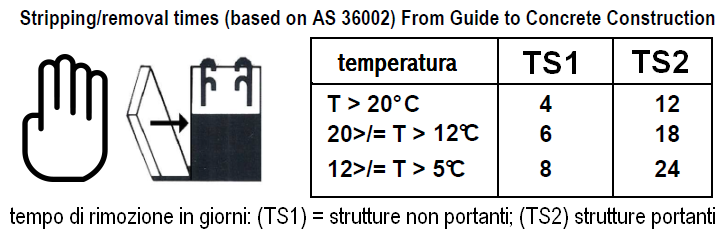

Come debbono essere valutati i tempi di cura e disarmo?

La condizione “fredda”, così come recitano fra le altre, le prescrizioni ACI (American Concrete Association) e CCA (Cement Concrete Association), rende necessaria una prolungata permanenza in opera delle casserature. I tempi di prolungamento necessari sono schematicamente riassunti nella tabella che segue, proposta dall’Aberdeen Group può essere assunta come esempio per orientare i tempi di cura e stagionatura consigliabili.

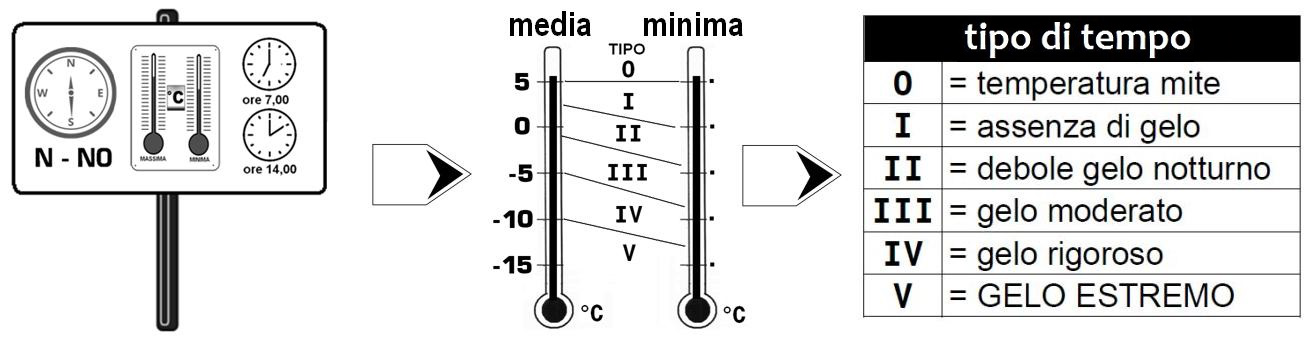

Come possono essere precisate le effettive necessità di protezione?

La considerazione fondamentale che deve comunque orientare la prevenzione dei danni che possono derivare al calcestruzzo fresco, dalle condizioni atmosferiche invernali critiche, può essere condensata nell’assoluta necessità che la temperatura delle superfici di calcestruzzo più esposta deve essere mantenuta a valori superiori a 5° C, per un periodo non inferiore a 72 ore (tre giorni).

Sulla base della condizione essenziale richiamata e del metodo empirico proposto da CSTC (Centre Scientifique et Technique de la Construction) in collaborazione con BBRI (Belgian Building Research Institute), nel documento “Le bètonnage en pèriode hivernale”, è possibile valutare la correttezza delle modalità di protezione prefissate e, in taluni casi, verificare la possibilità, o meno, di adottare tempi e predisposizioni più ridotte. Il metodo accennato si basa sulla suddivisione, nelle 6 differenti categorie, di condizione atmosferica reale (tipi di tempo) determinate attraverso gli accertamenti preliminari e/o in corso d’opera. Attraverso un termometro di massima/minima, posizionato all’esterno, a circa m 1,5 rispetto al piano di campagna, orientato a nord – nord/ovest, ed opportunamente protetto dalla pioggia e dal sole, si rilevano, quotidianamente le temperature di minima, alle 7 antimeridiane e quelle di massima alle 14 pomeridiane. Si assume convenzionalmente, come valore di temperatura media, la media aritmetica delle temperature rilevate con il metodo descritto. In pratica, premessa l’informazione fondamentale costituita dalle previsioni meteo a medio termine, gli accertamenti descritti potranno confortare, o meno, le previsioni stesse e le relative conseguenze operative.

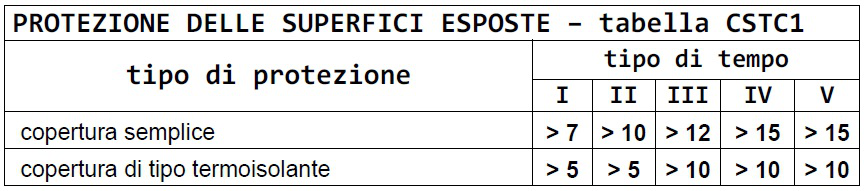

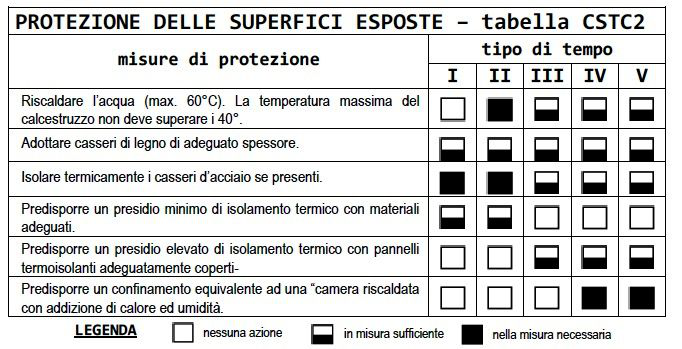

Ad ogni tipo di tempo sono inoltre correlate le corrispondenti misure di protezione, nonché gli adeguamenti eventualmente necessari, anche in termini di composizione del calcestruzzo e di limitazione della durata del trasporto CSTC1 e CSTC2.

La tabella CSTC1 consente di selezionare il tipo di protezione che dovrà essere previsto, a salvaguardia delle superfici di calcestruzzo fresco, altrimenti esposte.

La tabella CSTC2 consente di individuare, in modo più dettagliato, il tipo e le modalità di protezione che dovranno essere previste e poste in essere.

Come possono essere riassunti i magisteri per il calcestruzzo invernale?

Per contrastare l’influenza negativa delle temperature rigide è necessario ricorrere ad un insieme di misure dirette a favorire, con un maggior grado di idratazione del cemento i necessari incrementi dell’esotermia di reazione, nonché adeguati sistemi di protezione del calcestruzzo in opera.

A - Programmare le operazioni di confezionamento e posa del calcestruzzo sulla base di affidabili previsioni meteo ed evitare, in ogni caso, di iniziare le operazioni stesse nelle ore pomeridiane per non incorrere nelle ore con temperatura più rigida con il calcestruzzo nelle fasi iniziali del processo di indurimento.

B - Utilizzare cementi di classe superiore a quella usuale d’impiego: per esempio R 42,5 al posto di R 32,5. Il maggior costo verrà comunque compensato in termini di risultati e di velocità di costruzione.

C - Predisporre, ove necessario, la rimozione del ghiaccio dagli aggregati mediante getti d’acqua o di aria calda.

D - Predisporre, ove necessario, il preriscaldamento degli aggregati con appositi dispositivi posti in prossimità delle tramogge.

E - Predisporre, ove necessario, il ricorso ad acqua calda, alla temperatura massima di 60°C, per il confezionamento degli impasti, tenendo conto che la temperatura dei conglomerati (calcestruzzi e malte) non dovrà superare i 40°C.

F- Prevedere il ricorso ad idonei additivi acceleranti, coadiuvati, ove necessario, da additivi aeranti, per conseguire la resistenza ai cicli gelo-disgelo (UNI EN 206-1).

G - Astenersi, in ogni caso, dal betonaggio e dalla posa in opera del calcestruzzo, in presenza o in immediata previsione di abbassamenti della temperatura ambientale al disotto di – 5° C.

H - Predisporre, ove necessario, sistemi di protezione (materassini isolanti, materassini termici ecc.) a contenimento delle dispersioni termiche.

NOTE : Ciascuna delle opzioni indicate può non risultare sufficiente, se assunta singolarmente. Può essere quindi necessario contemplare più opzioni, in funzione delle effettive condizioni operative.

Calcestruzzo d'estate

Con l’approssimarsi della stagione “calda”, invece, può risultare utile “rinfrescare” alcuni aspetti inerenti il confezionamento, la posa in opera e la protezione del calcestruzzo d’estate, o in condizioni di temperature elevate.

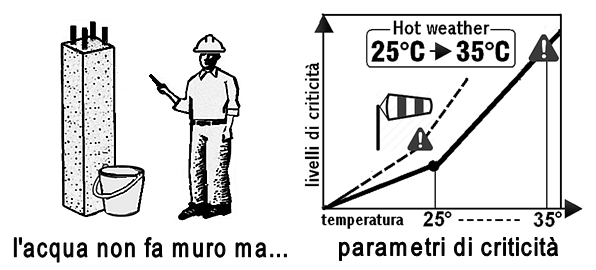

A proposito di “rinfrescare” può valere la pena di “riconsiderare” le “perle di saggezza” contenute nell’aforisma spesso citato dai muratori di un tempo: “l’acqua non fa muro ma fa duro”. In effetti il concetto espresso definisce pratiche elementari di cura e stagionatura del calcestruzzo, comunque fondamentali nei processi che si verificano, o si possono verificare, in presenza di temperature ambientali elevate.

La pratica accennata trova infatti innumerevoli riscontri nelle più aggiornate raccomandazioni per il betonaggio in clima caldo, ivi comprese le determinazioni qualitative inerenti calcestruzzi sottoposti, o meno, a corrette procedure di stagionatura umida, richiamate nel paragrafo 8.

In ogni caso è indispensabile considerare che le condizioni meteo, durante la realizzazione di opere in conglomerato cementizio, hanno una notevole influenza sulla qualità finale del conglomerato poiché il calcestruzzo, nella condizione “fresca” e di “indurimento iniziale”, è particolarmente sensibile ai parametri ambientali rappresentati dalla temperatura, dall’umidità e dalla velocità del vento.

Ne consegue la necessità di adottare specifiche procedure in ordine alla progettazione, al confezionamento, al trasporto, alla messa in opera ed alla conveniente cura e stagionatura del calcestruzzo, quando la temperatura ambientale è permanentemente superiore a 25° C, con necessità ancora più rigorose in presenza di vento ed in previsione di operare al di sopra di 35 ° C.

Scopo delle annotazioni

Le note che seguono, informate alla “consapevolezza tecnologica” che, anche d’estate e/o in condizioni critiche, adottando specifici magisteri di confezionamento, trasporto, messa in opera, protezione e stagionatura, è possibile costruire con il calcestruzzo, rispettando i canoni di accettabilità per il materiale. L’esame dei documenti richiamati in bibliografia consente di indicare una serie di obiettivi fondamentali per il calcestruzzo d'estate.

- Definire un limite accettabile per la temperatura di esecuzione delle lavorazioni;

- Evitare i danni diretti e/o indiretti conseguenti a significative modificazioni nella reologia del calcestruzzo fresco: lavorabilità, richiesta d’acqua, ecc.;

- Evitare i danni conseguenti ad una eccessiva velocità dei processi di presa ed indurimento;

- Assicurarsi che siano preventivamente adottate e mantenute condizioni di messa in opera, adeguate al corretto sviluppo delle resistenze e delle prestazioni prescritte per il calcestruzzo;

- Evitare i danni connessi con la possibile rapida essiccazione del calcestruzzo fresco;

- Assicurarsi che siano preventivamente adottate e mantenute specifiche procedure per fornire al calcestruzzo in opera una protezione coerente con le caratteristiche previste per la struttura.

Domande più ricorrenti in ordine agli elementi da considerare

Il termine consapevolezza, precedente richiamato, ha la valenza relativa dell’espressione “sappiamo che si può fare”.

Per quanto si riferisce a “come si può fare”, una riflessione indirizzata può trovare una sintesi funzionale attraverso le risposte alle domande più ricorrenti.

- Come può essere definita la temperatura critica estiva o con clima caldo?

- Cosa si intende per elevata temperatura del calcestruzzo fresco?

- Cosa si intende per calore esterno all’indurimento o “calore ambientale”?

- Quali sono le condizioni igrometriche che influenzano il calcestruzzo fresco?

- Perché e come deve essere considerata la condizione “calda”?

- Come costruire in calcestruzzo nella stagione calda?

- Quali sono gli effetti delle temperature elevate sul calcestruzzo fresco?

- Quali sono gli effetti delle temperature elevate sul ritiro del calcestruzzo?

- Quali sono gli effetti del vento sul ritiro del calcestruzzo?

- Quali sono le predisposizioni che debbono essere verificate?

- Quali sono le misure specifiche per il mix design del calcestruzzo d’estate?

- Quali sono le misure specifiche per lavorare il calcestruzzo d’estate?

- Quali sono le misure di protezione per il calcestruzzo in opera?

- Per quanto deve essere assicurato il “curing” del calcestruzzo?

Come può essere definita la temperatura critica estiva o con clima caldo?

Le condizioni rappresentate sia dal “calcestruzzo d’estate” che dalla presenza, comunque determinata, di temperature ambientali elevate nelle operazioni di “betonaggio” sono assimilabili e sono spesso condensate nei termini “hot meteo concreting” e/o “betonaggio con tempo caldo”. Il concetto sottinteso al termine “hot weather” è definibile come “un periodo caratterizzato da temperature che richiedono precauzioni particolari per garantire la corretta gestione delle operazioni di betonaggio”.

I problemi di tempo caldo sono più frequentemente riscontrabili in estate, ma i fattori climatici associati a forti venti, bassa umidità relativa e radiazione solare, possono verificarsi in qualsiasi momento, con particolare riferimento ai climi aridi o tropicali. Le condizioni di “hot meteo concreting” accennate sono in genere associate ad una rapida velocità di evaporazione dell'umidità dalla superficie del calcestruzzo e ad una accelerazione dei processi di presa ed indurimento, ecc.

Fra i numerosi documenti tecnici che definiscono la condizione “critica estiva o hot weather”, in larga massima coincidenti si richiamano: Il Reported by ACI Committee 305 “Specification for Hot Weather Concreting”, condensato in immagine, e la pubblicazione “Hot meteo Concreting Practices” di Alex Morales (www.aci-int.org.) che riporta: “il caldo è una qualsiasi combinazione delle seguenti condizioni meteorologiche: temperatura ambiente elevata; bassa umidità relativa; radiazione solare e vento”.

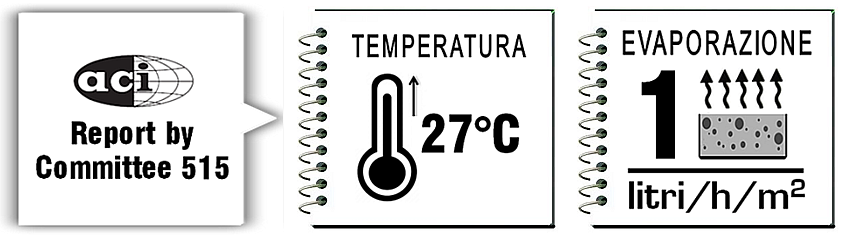

La condizione critica di “tempo caldo o hot weather” è data dalla presenza di temperature ambientali superiori a 27°C, nonché di fattori in grado di accelerare la velocità di idratazione del cemento e di produrre tassi di perdita superficiale di umidità sino a valori uguali o superiori a 1 chilogrammo/h/m2.

Cosa si intende per elevata temperatura del calcestruzzo fresco?

Il calore di presa, all'inizio dell'indurimento, è quello che si sviluppa nell'interno della massa di calcestruzzo per effetto delle reazioni chimiche; l'entità di questo calore dipende dalla composizione del cemento e dalla sua presenza quantitativa ed è massima per i cementi alluminosi che, fra l'altro sono soggetti alle limitazioni più avanti accennate.

Le temperature che si possono produrre teoricamente per paste di cemento, senza aggregati sono piuttosto elevate (oltre 50°). Nella pratica di cantiere questo valore diminuisce con la presenza degli aggregati e con la dispersione del calore verso l’esterno, soprattutto nel caso di opere di limitato spessore. Nel caso di opere di grande mole e di ridotta superficie, come le dighe, la dispersione del calore verso l’esterno è estremamente ridotta e nell'interno della massa di calcestruzzo si conservano temperature elevate anche per tempi molto lunghi, tali da richiedere una attenta sorveglianza con il ricorso, in taluni casi a specifici dispositivi di raffreddamento.

Per quanto si riferisce ai cementi alluminosi, talvolta impiegati in opere speciali, è importante ricordare che, a temperature superiori a 35° C questi leganti sono soggetti a fenomeni di decomposizione difficilmente controllabili.

Cosa si intende per calore esterno all’indurimento o “calore ambientale”?

In teoria, il calore non solo non è dannoso alla presa e all'indurimento del calcestruzzo ma, se la temperatura non supera i 70°, ne favorisce l’evoluzione quando, nello stesso tempo, attraverso specifici provvedimenti, si evita un essiccamento dei getto. All’elevata temperatura ambientale sono però correlate significative variazioni della consistenza e dei tempi di presa ed indurimento che debbono essere accuratamente considerati e controllati, ivi compresi gli aspetti conseguenti ad un’eventuale rapido raffreddamento che può causare fessurazioni e rigonfiamenti.

Quali sono le condizioni igrometriche che influenzano il calcestruzzo fresco?

Le condizioni igrometriche in presenza delle quali il calcestruzzo indurisce influiscono fortemente sulle sue caratteristiche: in particolare sullo sviluppo delle resistenze meccaniche e sull'entità del ritiro.

Per il processo di indurimento è necessaria una quantità d'acqua, sufficiente ad idratare convenientemente il cemento. Al di sotto di tale limite viene a mancare l'idratazione stessa. Per la reazione chimica occorre circa il 30% di acqua (rispetto al peso del cemento). L'acqua d’impasto del calcestruzzo fresco è però libera di evaporare.

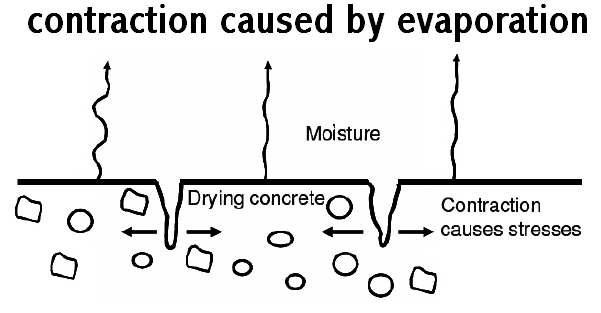

Soltanto successivamente e progressivamente una parte di essa si fissa chimicamente e un'altra parte è trattenuta nella massa per tensione capillare mentre rimane ancora libera di evaporare l'acqua di imbibizione che riempie i vuoti dei calcestruzzo. Può quindi prodursi nel calcestruzzo un prosciugamento troppo rapido, con conseguenze estremamente gravi poiché il tasso di evaporazione può essere tale da coinvolgere anche l'acqua necessaria al progressivo processo d’idratazione con la conseguenza di impedire al calcestruzzo il raggiungimento della resistenza completa ed interviene, generalmente, quando il calcestruzzo non ha ancora raggiunto una sufficiente resistenza e gli strati superficiali si ritirano rapidamente innescando fenomeni fessurativi immediatamente visibili o latenti.

Il “rapido prosciugamento” delle superfici di calcestruzzo fresco esposte è la conseguenza di due differenti fenomeni: uno di tipo tecnologico, il “bleeding” del calcestruzzo e l’altro prettamente fisico, “l’evaporazione dell’acqua”. Nell'evaporazione le molecole d’acqua prossime alla superficie libera del liquido abbandonano il liquido stesso e passano nell'aria. Questo avviene grazie anche a minime quantità di energia termica acquistate da tali molecole (riscaldamento). L'aumento del loro grado di agitazione termica permette alle particelle di avere una maggiore velocità media e quindi di vincere le forze (tra cui anche la forza di gravità) che le mantengono nella fase liquida. Il numero delle particelle in grado di abbandonare il liquido dipende dall'estensione della sua superficie: più essa è grande maggiore è il numero di molecole che possono evaporare.

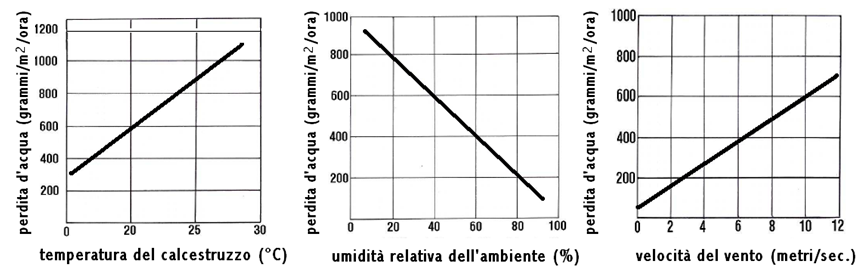

Oltre all'umidità relativa, le condizioni fisiche che influiscono sull'asciugamento sono: la temperatura dell'aria e del calcestruzzo, la presenza del vento e l’eventuale irraggiamento solare diretto. A parità d’umidità, tanto maggiore è la temperatura dell'aria tanto più grande è la sua capacità d’assorbimento d’acqua. Per quanto attiene il vento, all'aumentare della sua velocità, sempre a parità d’umidità relativa, aumenta la quantità di aria assorbente che viene a contatto con il calcestruzzo fresco con conseguenti incrementi dell’asciugamento e della essiccazione. Un ulteriore importante fattore è dato dalla differenza di temperatura fra il calcestruzzo e l'ambiente: più grande è questa differenza, maggiore è la possibilità di evaporazione.

Perché e come deve essere considerata la condizione “calda”?

Una rapida analisi dei potenziali effetti della condizione di “hot weather”, sul calcestruzzo fornisce una risposta inequivocabile al quesito. In effetti, le temperature elevate sono causa di alterazioni significative sia della reologia del calcestruzzo fresco che delle sue caratteristiche e prestazioni finali.

In linea di massima la condizione di “hot weather” deve portare alla definizione della temperatura massima ammissibile, degli adeguamenti di composizione necessari per compensare le variazioni di richiesta d’acqua e di consistenza, degli adeguamenti di composizione/lavorazione necessari per compensare le variazioni dei tempi di presa ed indurimento, nonché delle adeguate misure di curing e stagionatura umida del calcestruzzo in opera.

Come costruire in calcestruzzo nella stagione calda?

L’individuazione dei fattori che possono influenzare il betonaggio ed una rigorosa pianificazione volta a ridurne al minimo possibile gli effetti rappresenta la chiave del successo per costruire in calcestruzzo con il tempo caldo (hot weather).

Quali sono gli effetti delle temperature elevate sul calcestruzzo fresco?

La temperatura modifica sensibilmente la cinetica del processo di idratazione del cemento: le temperature elevate accelerano le reazioni chimiche di tutti i costituenti mineralogici del clinker con l’acqua, mentre le basse temperature le rallentano significativamente. Le influenze accennate hanno importanti risvolti anche sulla presa, sull’indurimento, sulla lavorabilità, sulle resistenze meccaniche dei conglomerati cementizi. L'idratazione infatti, è una reazione esotermica che viene accelerata con il progredire delle temperature dell’ambiente e dello stesso calcestruzzo.

Combinandosi con l’acqua il cemento sviluppa formazioni cristalline che legano agli aggregati e determinano la resistenza del materiale. In presenza di temperature elevate la reazione è rapida così come è rapida la formazione cristallina. I cristalli così accelerati sono però di dimensione ridotta, meno estesi e ramificati e quindi con efficacia “legante” sensibilmente ridotta.

Effetti della temperatura sul rapporto gel/spazio

Come riporta il Prof. Coppola, nell’articolo “Gli effetti della temperatura sulle proprietà del calcestruzzo”, la temperatura ambientale condiziona anche un parametro fondamentale in ordine alle caratteristiche qualitative della “pasta di cemento”, rappresentato dal “rapporto gel/spazio”.

Le temperature più elevate determinano una maggiore velocità di formazione dei silicati di calcio idrati, responsabili delle resistenze meccaniche dei conglomerati (soprattutto a compressione). Ne consegue una struttura, dei silicati idrati di calcio, più scadente e più porosa, rispetto ai prodotti di idratazione che si formano in modo più equilibrato, a temperature più basse, nei quali la maggiore e più equilibrata lentezza di formazione fornisce una struttura più densa, con un maggior rapporto gel/spazio.

Temperatura, evoluzione delle resistenze nel tempo

Per quanto si riferisce all’evoluzione delle resistenze meccaniche, in funzione della temperatura, il prof. Collepardi, nella pubblicazione “T come temperatura” riferendo innumerevoli sperimentazioni in proposito, indica che: alle brevi stagionature (1-7 gg) maggiore è la temperatura, maggiore è la resistenza meccanica a compressione, alle lunghe stagionature (oltre i 28 giorni), minore è la temperatura, maggiore è la resistenza meccanica a compressione, a 28 giorni di stagionatura le resistenze meccaniche a compressione, a temperature ambientali attorno ai 10°C), e quelle a 30°C, non sono molto diverse dalle resistenze conseguibili alla temperatura di riferimento di 20°C.

Gli elementi sin quì considerati sono esemplificativamente riassunti nei grafici desunti da “Le bétonnage par temps chaud” (Cim Beton – Paris La Défense Cedex).

I tempi di inizio e fine presa, così come la lavorabilità, espressa come abbassamento al cono di Abrams (slump), estremamente importanti per le lavorazioni del conglomerato subiscono modificazioni che debbono essere adeguatamente previste e governate.

Le resistenze meccaniche, che come è noto rappresentano un indicatore qualitativo importante, subiscono importanti modificazioni sia come tali che come conseguenza della maggiore richiesta d’acqua per la lavorabilità.

Quali sono gli effetti delle temperature elevate sul ritiro del calcestruzzo?

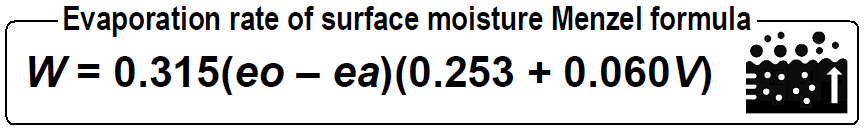

Le fessure da ritiro plastico, che sono spesso un accompagnatore indesiderato dei getti di calcestruzzo in condizioni di “clima caldo”, si verificano quando il tasso di evaporazione dell'umidità superficiale supera in 1 ora il valore di 1 kg (o litro) per metro quadrato. Il tasso di evaporazione superficiale, che può essere preventivamente stimato utilizzando Il “Nomograph for estimating evaporation rate on the basis of Menzel formula” desumibile dalla Raccomandazione ACI 305, è influenzato negativamente da una combinazione di fattori, tra i quali l’elevata temperatura ambiente, la bassa umidità relativa, la temperatura elevata del calcestruzzo e, se presente, una ventilazione anche se moderata. Assumono quindi una particolare importanza preventiva Le precauzioni di seguito schematizzate:

1 – La saturazione del sottofondo (e delle eventuali casseforme) sino alla condizione “satura a superficie asciutta” è una pratica che dovrebbe essere sempre adottata e che assume una rilevanza inderogabile quando sussistono le condizioni per il verificarsi di elevati tassi di evaporazione;

2 – Evitare eccessiva evaporazione dell'umidità di superficie, erigendo protezioni frangivento e parasole provvedendo alla nebulizzazione d’acqua sulle superfici esposte;

3 – Porre in essere, immediatamente a seguito delle operazioni di finitura, tutte le procedure di cura e stagionatura umida richiamate nel paragrafo 8.

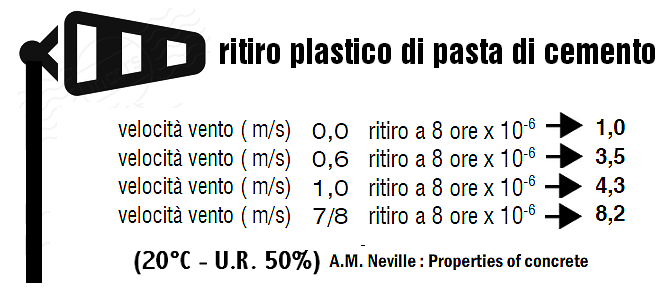

Quali sono gli effetti del vento sul ritiro del calcestruzzo?

La tabella a lato fornisce interessanti indicazioni per valutare l’influenza del vento sulla reologia e sul ritiro del calcestruzzo. Secondo le sperimentazioni di Neville, la sola variazione della velocità del vento, a parità delle altre condizioni, può comportare significativi incrementi del ritiro plastico che, nei dati riportati assumono valori superiori all’800%.

Quali sono le predisposizioni che debbono essere verificate?

1 – Per quanto si riferisce alle temperature del calcestruzzo i paragrafi precedenti forniscono una descrizione di processi nei quali, la temperatura, dell’ambiente, del calcestruzzo, delle superfici di contatto, ecc., riveste un ruolo determinante che deve essere considerato anche nelle valutazioni preliminari necessariamente informate a: la temperatura ambiente, quella del calcestruzzo, all’atto della messa in opera, anche sulla base delle indicazioni desumibili dal Reported by ACI Committee 305 “Specification for Hot Weather Concreting”. Le predisposizioni ulteriori si riferiscono alle condizioni meteo prevedibili, nonché alle opere di preparazione dei supporti ed alle scelte da effettuare in ordine ai casseri di contenimento, ed alle misure di cura e stagionatura.

2 – Programmare le operazioni di messa in opera del calcestruzzo sulla base di un’attenta consultazione di previsioni meteo attendibili, ove necessario confermate da ripetute misurazioni in sito.

3 – Programmare operazioni di messa in opera del calcestruzzo che comportino ridotti intervalli di tempo fra il confezionamento e la messa in opera, al fine di evitare indesiderati incrementi della temperatura del conglomerato, a seguito dell’energia di mescolamento e dell’esposizione prolungata all’irraggiamento solare.

4 – Effettuare un’attenta ricognizione volta alla sicura rimozione di tutti gli elementi che possano determinare il contatto del calcestruzzo con superfici calde o non idonee.

5 – Verificare che quanto necessario per assicurare i previsti presidi di protezione, cura e stagionatura siano predisposti e prontamente disponibili.

Quali sono le misure specifiche per il mix design del calcestruzzo d’estate?

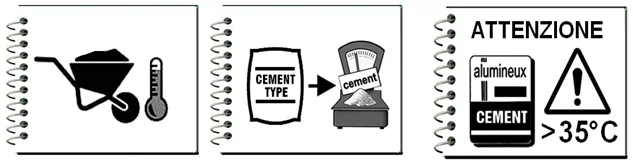

Nel periodo estivo e comunque nella condizione “hot weather”, definita nel paragrafo 3, il problema più insidioso è rappresentato dalla rapida perdita di lavorabilità del calcestruzzo fresco, causata dell'accelerazione del processo d'idratazione indotto dall’aumento di temperatura. Per ovviare a questo inconveniente, che spesso si traduce in ripetute aggiunte d'acqua sul cantiere è possibile ricorrere, previa sperimentazione preliminare, all’addizione di agente fluidificanti, superfluidificanti e/o ritardanti, all’adozione di misure preventive inerenti la composizione, la messa in opera e la protezione. È possibile raffreddare il calcestruzzo sia attraverso il raffreddamento dell’acqua e/o degli aggregati che aggiungendo ghiaccio tritato al posto di parte dell’acqua normale di impasto.

1 – Tenere “attentamente sotto controllo” la temperatura: la temperatura ambiente rappresenta un parametro estremamente importante, sia durante le fasi di lavorazione del conglomerato che nelle prime fasi di stagionatura. La temperatura del calcestruzzo fresco deve essere quindi controllata sia allo scarico che durante la posa in opera al fine di verificare che il valore massimo ammissibile, predeterminato e prescritto, non venga superato. Le modalità e la frequenza dei controlli debbono essere concordati con la committenza o con la direzione lavori. Le norme ASTM C 1064 e ASTM C94 forniscono utili indirizzi per i metodi e la frequenza delle prove.

2 – Progettare un mix-design adeguato: Il mix design del calcestruzzo deve essere adeguato alle condizioni termiche ed atmosferiche previste e prevedibili in corso d’opera. La scelta del mix design più corretto, coniugato con la temperatura massima considerata ammissibile e con le condizioni meteo attendibilmente previste, deve rappresentare il risultato di sperimentazioni specifiche e deve essere formalmente approvata.

3 – Adeguare il rapporto A/C e la consistenza: il mantenimento di un grado di consistenza adeguato alle lavorazioni previste ed alle condizioni igrotermiche prevedibili, deve essere conseguito attraverso l’adozione di misure operative specifiche e l’addizione di agenti fluidificanti, superfluidificanti e ritardanti verificatamente idonei allo scopo.

4 – Tenere “attentamente” sotto controllo la consistenza: la consistenza del calcestruzzo, intesa come abbassamento al cono di Abrams (slump) o come tempo Vebè, deve essere predeterminata al confezionamento affinché allo scarico in cantiere risulti corrispondente alla Classe di Consistenza prescritta.

5 – Adeguare l’esotermia della reazione di idratazione: modificare, ove necessario, il mix, per ridurre il calore generato per idratazione, ricorrendo a cementi a più basso calore intrinseco (per esempio i cementi poveri di clinker, tipo III, IV e V i cementi pozzolanici, di scorie, ecc.), o riducendone la quantità, provvedendo all’integrazione prestazionale con l’aggiunta di reattivi pozzolanici tipo silica fume metacaolini, ecc.

6 – Tenere “attentamente sotto controllo” l’acqua: l’acqua d’impasto rappresenta uno dei principali ingredienti di qualsiasi miscela di calcestruzzo; Il suo calore specifico è circa 5 volte superiore a quello degli aggregati e del cemento. È il componente essenziale per i processi di idratazione del legante, il suo rapporto con il legante (rapporto acqua/cemento = A/C), condiziona le resistenze meccaniche e la qualità complessiva del conglomerato, la sua quantità e temperatura possono amplificare o ridurre i rischi connessi con le temperature calde.

7 – Tenere “attentamente sotto controllo” l’aria inclusa, ove prevista: le temperature elevate rappresentano una condizione critica anche per il mantenimento, nel calcestruzzo, dei tenori d’aria eventualmente previsti per necessità funzionali in termini di durabilità: anche le opere in calcestruzzo, realizzate d’estate, debbono risultare durevoli alle eventuali condizioni rigide invernali. L’equilibrata combinazione degli additivi aeranti, ritardanti e fluidificanti deve essere, in questi casi, oggetto di particolare attenzione.

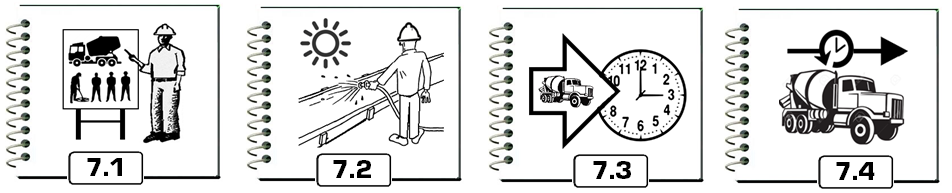

Quali sono le misure specifiche per lavorare il calcestruzzo d’estate?

1 – Pianificare accuratamente quantità e tempi di lavorazione: programmare le quantità di materiali e lavorazioni accertatamente compatibili con le disponibilità di operatori, attrezzature e dispositivi di protezione (curing).

2 – Bagnare e raffreddare i supporti: saturare preliminarmente i supporti di applicazione e, ove necessario, le casserature assorbenti, al fine di evitare sottrazioni dell’acqua d’impasto e indesiderabili contatti del calcestruzzo con superfici “calde”.

3 – Cominciare nel momento più adatto: programmare le operazioni di messa in opera del calcestruzzo, nelle ore pomeridiane che consentono di usufruire delle temperature più convenienti delle ore serali.

4 – Ridurre i tempi di trasporto e le attese in cantiere: la riduzione dei tempi intercorrenti fra il confezionamento, il trasporto e la messa in opera del calcestruzzo è una precauzione indispensabile che deve accompagnarsi ad efficaci misure volte ad evitare le attese delle autobetoniere in cantiere.

5 – Non mescolare troppo a lungo: la miscelazione incrementa la temperatura del calcestruzzo. Deve quindi essere contenuta nei termini imposti dalle necessità di omogeneità delle miscele, mentre i mescolamenti prolungati debbono essere assolutamente evitati.

6 – Non aggiungere acqua: per evitare disomogeneità sia termiche che di consistenza. Le aggiunte d'acqua all'impasto, durante lo scarico, debbono il più possibile essere evitate, anche per evidenti ragioni prestazionali.

7 – Contenere i tempi di vibrazione ove prevista: l’applicazione dei vibratori per la compattazione, dovrebbe essere contenuta in intervalli di tempo compresi fra 5 e 15”, in funzione degli spessori di calcestruzzo.

8 – Proteggere dal caldo e curare i fattori per una corretta stagionatura: i provvedimenti sin qui elencati che debbono essere considerati singolarmente o congiuntamente, in funzione delle effettive necessità, trovano il naturale completamento nell’adozione di magisteri volti a proteggere termicamente il calcestruzzo fresco in opera e ad assicurarne le corrette condizioni di stagionatura.

Quali sono le misure di protezione per il calcestruzzo in opera?

1 – Il concetto di “curing”: I provvedimenti di “cura e stagionatura” sono preposti a mantenere il calcestruzzo in opera nelle necessarie condizioni termiche e di umidità, ad impedire l'evaporazione dell'acqua, proteggendo il conglomerato dall’eccessivo calore interno e da quello esterno, dal vento, dall’irraggiamento solare diretto, dalla pioggia, ecc. Fra i numerosi documenti in argomento, la norma ACI (American Concrete Institute) 308.1-11 “Specification for Curing Concrete” è spesso utilizzata e richiamata.

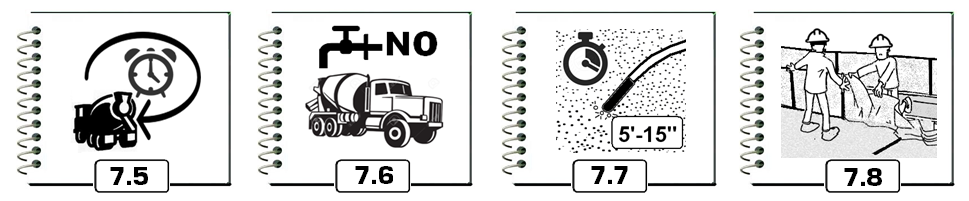

2 – Importanza del “curing”: Tutte le sperimentazioni effettuate confermano l’assunto che una stagionatura adeguata del calcestruzzo giovane (verde) si traduce in miglioramenti prestazionali persino impensabili, prima di constatarne le realtà pratiche e sperimentali. I risultati di pluriennali verifiche, effettuate dalle associazioni CC&A: Cement Concrete & Aggregates (AUS) e PCA: Portland Cement Association (USA), peraltro estremamente simili fra loro ed assimilabili a numerosi altri report disponibili in letteratura, sono certamente significativi.

“Un calcestruzzo sottoposto a stagionatura umida per soli 3 giorni, fornisce prestazioni meccaniche superiori del 50%, rispetto allo stesso calcestruzzo non sottoposto a stagionatura umida. Gli incrementi, dello stesso calcestruzzo, stagionato in umido per 7 giorni, sono prossimi all’80%. Sono altresì rilevanti gli effetti della stagionatura in termini di impermeabilità intrinseca del conglomerato”.

3 – Confinamenti di protezione: l’ombra rappresenta la condizione più favorevole per il calcestruzzo fresco nelle fasi di posa in opera, lavorazione e primo indurimento poiché l’esposizione diretta, per esempio all’irraggiamento solare, alla ventilazione, ecc., rappresenta un fattore di estrema criticità. A titolo di esempio, una leggera brezza in una giornata calda, asciutta, non può essere ignorata poiché il tasso di evaporazione dal calcestruzzo appena posto in opera, potrà esserne incrementato sino ad oltre quattro volte, con un aumento della velocità del vento da 0 a 15 km/ora. Per questo è indispensabile ricorrere a presidi di protezione, realizzabili con teloni, fogli di polietilene, ecc., in grado di preservare, nella misura più elevata possibile, il calcestruzzo fresco dagli eventi atmosferici.

4 – Protezione diretta delle superfici di calcestruzzo fresco esposte: I metodi di protezione diretta, volti ad impedire la rapida evaporazione dell’acqua dal calcestruzzo sono essenzialmente rappresentabili con la vera e propria bagnatura delle superfici o, in alternativa, con l’applicazione di membrane, in genere di tipo polimerico, che nebulizzate sulle superfici di calcestruzzo fresco, sono in grado di sigillarle temporaneamente. Nella pubblicazione “curing concrete” (edita da Portland Cement Association) i metodi di “cura e stagionatura umida” del calcestruzzo vengono suddivisi in 2 differenti procedure trasformabili, ove necessario, in un sistema misto, costituito dalla stesura di curing compound e dalla successiva bagnatura.

5 – Protezione e bagnatura di pareti, pilastri, pavimenti e solette: I sistemi citati possono essere adottati, salvo i necessari adeguamenti, tanto nel caso di strutture orizzontali (bidimensionali) quali i pavimenti in calcestruzzo, le solette, ecc. che in presenza di strutture verticali (tridimensionali) quali i pilastri, le pareti ecc. Sono di impiego usuale e contemplano la copertura della superficie del getto con fogli o teli impermeabili (per esempio fogli di polietilene) che impediscono la fuoriuscita del vapore creando un ambiente saturo di umidità, la copertura della superficie del getto con fogli o teli permeabili, per esempio sacchi di iuta e teli di tessuto non tessuto, che, mantenuti costantemente umidi, evitano la perdita dell’acqua di idratazione ed assicurano condizioni ideali di cura e stagionatura umida.

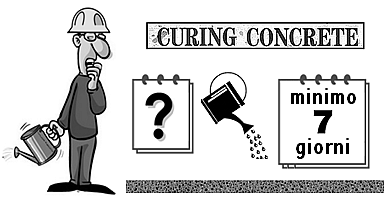

Per quanto deve essere assicurato il “curing” del calcestruzzo?

La norma ACI 318 prevede una stagionatura umida ≥ 7 giorni. Le NTC (norme tecniche per le costruzioni) nel paragrafo 4.1.7 prescrivono che: tutti i progetti devono contenere la descrizione delle specifiche di esecuzione in funzione della particolarità dell'opera, del clima, della tecnologia costruttiva. In particolare il documento progettuale deve contenere la descrizione dettagliata delle cautele da adottare per gli impasti, per la maturazione dei getti, per il disarmo e per la messa in opera degli elementi strutturali. Si può, a tal fine, fare utile riferimento alla norma UNI EN 13670-1: 2001 "Esecuzione di strutture in calcestruzzo - Requisiti comuni" che fornisce le prescrizioni per l’esecuzione delle strutture di calcestruzzo ed in particolare, i requisti per le strutture progettate in conformità alla ENV 1992-1 (Eurocodice 2) e per le parti di calcestruzzo delle strutture composte progettate in conformità alla ENV 1994-1 (Eurocodice 4), indicando i tempi minimi di stagionatura protetta, raccomandati per impedire la formazione di fessure indotte dal ritiro igrometrico. La prescrizione stabilisce inoltre 4 classi di stagionatura alle quali corrispondono dei tempi minimi di stagionatura protetta del calcestruzzo posto in opera, in funzione della temperatura superficiale e dello sviluppo di resistenza a 20 °C.

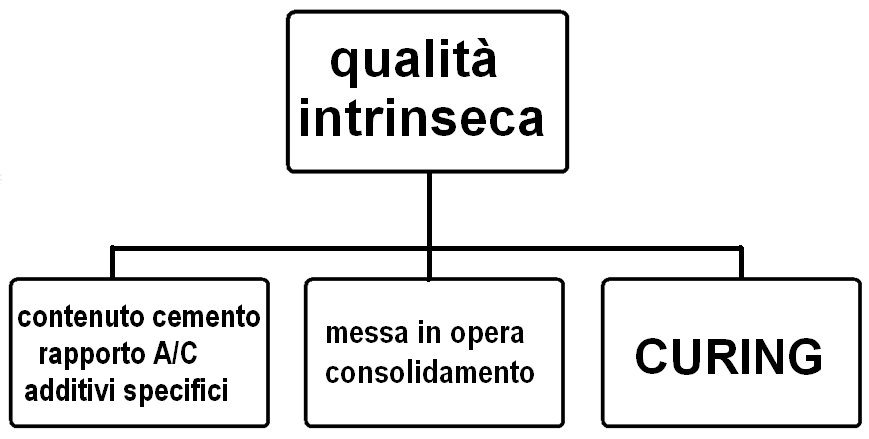

Curing e qualità intrinseca nell’esecuzione di strutture in calcestruzzo

La stagionatura, intesa come “curing” è fra gli elementi essenziali che concorrono alla qualità intrinseca del calcestruzzo, nella stessa misura del contenuto di cemento, del rapporto acqua /cemento, delle ulteriori caratteristiche compositive e delle procedure di messa in opera e consolidamento. Non a caso le norme inerenti l’esecuzione delle strutture in calcestruzzo se ne occupano diffusamente.

Considerazioni sulle modalità di stagionatura

La bagnatura costante per almeno 7 giorni rappresenta la soluzione più affidabile, coadiuvata, ove possibile, dalla stesura di teli permeabili in grado di trattenere l’acqua ed esercitare, nello stesso tempo una protezione delle superfici. Nel caso di pavimentazioni e solette è possibile ricorrere a sistemi di mantenimento di una copertura costante d’acqua all’estradosso. La copertura con teli impermeabili, di tipo polietilenico od altri, seppure largamente impiegata, specie nelle pavimentazioni in calcestruzzo, può destare perplessità poiché in caso di significativi processi esotermici (calore del calcestruzzo + elevata temperatura esterna) potrebbero dare luogo ad eventi fessurativi. I teli permeabili ad alta ritenzione d’acqua appaiono ancora in qualche modo sperimentali. Gli agenti stagionanti, altrimenti detti curing compound o agenti di curing, rappresentano una soluzione interessante e collaudata. Vengono spruzzati sul calcestruzzo subito dopo la stesura dello stesso o il disarmo. Una volta evaporato il solvente, sulla superficie del getto si forma una membrana antievaporante a base cerosa che garantisce una accettabile forma di stagionatura umida. Presentano però l'inconveniente che una volta induriti la pellicola deve essere rimossa meccanicamente in corrispondenza delle riprese di getto per non compromettere l'aderenza con il getto successivo. I prodotti intermedi, definibili come “coadiuvanti di curing”, tipo CURING AID, di AZICHEM, possono essere considerati un compromesso “intelligente”: sono in soluzione acquosa, riducono significativamente la possibilità di evaporazione dell’acqua senza presentare problemi di rimozione e/o di effetti antiadesivi. Debbono però essere integrati con la nebulizzazione d’acqua ad intervalli prestabiliti.

Recentemente sono stati proposti e resi disponibili speciali teli cellulosici ad alta ritenzione d’acqua, tipo Ultra Cure NCF che secondo i dati sperimentali acquisiti assicurano il mantenimento della necessaria condizione umida per circa 7 giorni, sulla scorta delle norme ACI 308R-01 Guide to Curing Concrete, ACI 302.1R-04 Guide for Concrete Floor and Slab Construction, ACI 305R-99 Hot Weather Concreting.

Come possono essere individuate le effettive necessità di protezione?

L’obiettivo fondamentale, rappresentato dalla conservazione delle caratteristiche reologiche e prestazionali del calcestruzzo può essere individuato attraverso una sommaria valutazione delle condizioni prevedibili in termini di temperatura ambiente, temperatura del calcestruzzo, umidità relativa dell’ambiente e dalla velocità del vento.

Per una valutazione più accurata può essere opportuno il calcolo del tasso di evaporazione prevedibile attraverso la formula di Menzel, variamente citata, nonché dall’utilizzo del "Nomograph for estimating evaporation rate on the basis of Menzel formula”, proposto nella raccomandazione ACI 305.

W = massa di acqua evaporata (kg/m2); eo = saturazione dell’aria (pressione di vapore acqueo in kPa) sopra la superficie di evaporazione, alla temperatura di superficie del calcestruzzo (desumibile dalla tabella 3.1 di ACI 305-1); ea = pressione del vapore acqueo nell’aria attorno al calcestruzzo (kPa); V = velocità del vento a 0,5 metri dalla superficie di evaporazione (km/h).

Riferimenti bibliografici

“La durabilità del calcestruzzo armato”, Ed. Mc Graw Hill, 2000 Pietro Pedeferri e Luca Bertolini; Meteo Concre-ting Hot – ACI www.aci-int.org; (Cim Beton – Paris La Défense Cedex) ; UNI EN 12350: Prove sul calcestruzzo fresco; UNI EN 206-1:2006: Calcestruzzo - Parte 1: Specificazione, prestazione, produzione e conformità; UNI 11104:2004: Calcestruzzo - Specificazione, prestazione, produzione e conformità - Istruzioni complementari per l'applicazione della EN 206-1; norma ACI (American Concrete Institute) 308.1-11 “Specification for Curing Concre-te”; Manufacture and supply of concrete Standards Australia, 1997; AS 3600 Concrete structures Standards Australia, 2001; Guide to Concrete Construction (T41/HB64); Cement & Concrete Association of Australia and Stan-dards Australia, 2002; AS 1478. Chemical admixtures for concrete, mortar and grout. Norma UNI EN 206-1:2006 “Calcestruzzo, specificazione, prestazione, produzione e conformità”; “Le betonnage d’hiver” S.A. Mironov ; CSTC - Centre Scientifique et Technique de la Construction : « Le bètonnage en pèriode hivernale », Manufacture and supply of concrete Standards Australia, 1997; AS 3600 Concrete structures Standards Australia, 2001; Michigan Concrete Association MCA KS, SMW 1 of 2 – 10-25-11 “Special provision for clod weather concreting”; CSA A23.1-04 – Concrete Materials and Methods of Concrete Construction, Canadian Standards Association International; On-tario Building Code – 1997, Ontario Ministry of Municipal Affairs and Housing – Housing Development and Buildings Branch; Design and Control of Concrete Mixtures – 7th Canadian Edition, Cement Association of Canada; Concrete in Practice 27 – Cold Weather Concreting, National Ready Mixed Concrete Association; Code CEB-FIP ed EC2.