Caratteristiche del calcestruzzo: lavorabilità e consistenza

Proprietà del calcestruzzo: lavorabilità, consistenza

Subito dopo il confezionamento ed il mescolamento dei componenti il calcestruzzo fresco è una miscela plastica che deve essere trasportata, posta in opera, costipata e, auspicabilmente, stagionata.

La capacità del calcestruzzo di “muoversi”, rendendo più o meno agevoli le operazioni descritte viene normalmente indicata con il termine “lavorabilità”, mentre la “consistenza” ne rappresenta l’espressione valutativa sulle base delle norme di riferimento (per esempio UNI EN 206-1).

Definizioni correnti

Assumendo come riferimento per il calcestruzzo la norma UNI EN 206-1 può essere opportuno ri-portarne le definizioni che consentono un inquadramento terminologico preliminare a chiarimento dei successivi paragrafi.

Calcestruzzo: Materiale formato miscelando cemento, aggregato grosso e fino ed acqua, con o senza l'aggiunta di additivi o aggiunte, il quale sviluppa le sue proprietà a seguito dell'idratazione del cemento.

Calcestruzzo fresco: Calcestruzzo che è completamente miscelato ed ancora in una condizione che lo rende in grado di essere compattato mediante il metodo previsto.

Calcestruzzo normale: Calcestruzzo avente massa volumica, dopo essiccamento in stufa, mag-giore di 2 000 kg/m3 ma non maggiore di 2 600 kg/m3.

Impasto: Quantità di calcestruzzo fresco prodotta in un ciclo di operazioni di un miscelatore oppu-re scaricata durante 1 minuto da un miscelatore continuo.

Contenuto totale d'acqua: Acqua aggiunta più l’acqua già contenuta nell'aggregato e sulla superficie dell'aggregato più l'acqua degli additivi e delle aggiunte usate in forma di sospensione (slurry) e l'acqua derivante da una eventuale aggiunta di ghiaccio o da riscaldamento mediante vapore.

Contenuto d'acqua efficace: Differenza fra l'acqua totale presente nel calcestruzzo fresco e l'acqua assorbita dagli aggregati.

Rapporto acqua/cemento: Rapporto in massa tra il contenuto d'acqua efficace e il contenuto di cemento nel calcestruzzo fresco.

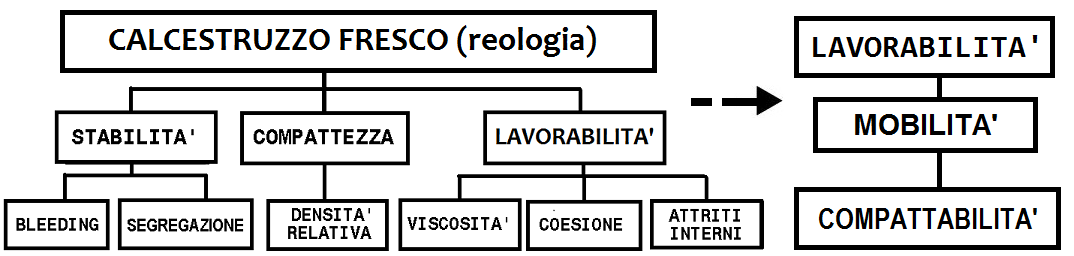

Lavorabilità

Viene definito “lavorabile” un calcestruzzo il cui impasto abbia una consistenza tale da poter esse-re gettato e trasportato con facilità senza presentare fenomeni di segregazione. Un aspetto importante della lavorabilità è il lavoro compiuto per vincere la resistenza di attrito fra le particelle del calcestruzzo (attrito interno) e fra il calcestruzzo stesso e la superficie delle casseforme o delle armature (attrito superficiale). Parte di questo lavoro viene anche utilizzata per mantenere in movimento il calcestruzzo già costipato. In questo caso, si può distinguere tra “lavoro utile” e “lavoro perduto”. Il primo è quello utilizzato per vincere l’attrito interno e quello superficiale. Poiché solo l’attrito interno è una caratteristica specifica dell’impasto, la lavorabilità può essere più esattamente definita come il lavoro utile, necessario per ottenere una completa costipazione.

La lavorabilità è una caratteristica particolarmente importante e complessa: condiziona la capacità del calcestruzzo fresco a muoversi (mobilità o motilità) e ad essere compattato.

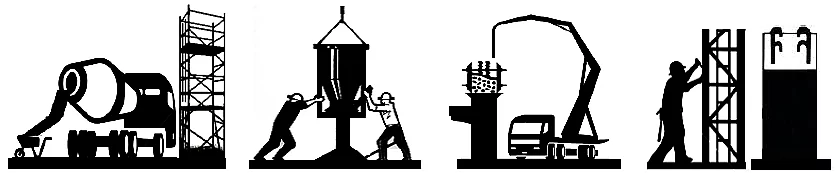

La mobilità condiziona, facilitandolo o meno, il trasporto del calcestruzzo: per esempio il pompaggio, il getto a caduta per gravità lungo una canaletta, e l’avvolgimento dei ferri di armatura all’interno delle casseforme.

La compattabilità è invece importante per esaltare l’effetto della vibrazione, che è preposta alla fuoriuscita dell’aria intrappolata dal calcestruzzo fresco assicurando, quindi, la massima densità possibile del materiale indurito, oltre che il massimo contatto superficiale tra ferri e calcestruzzo.

A sua volta, la compattabilità è influenzata dalla lavorabilità: con lo stesso sistema vibrante, in un calcestruzzo agevolmente lavorabile, l’aria intrappolata è facilmente espulsa, mentre, in un calcestruzzo più difficilmente lavorabile, possono permanere dei macrovuoti d’aria (vespai nel calcestruzzo indurito) che comportano problemi in ordine alla resistenza meccanica effettiva, all’aderenza ferro/calcestruzzo, alla protezione dalla corrosione delle armature metalliche ecc. In altri termini la lavorabilità del calcestruzzo fresco, condiziona significativamente anche le prestazioni del calcestruzzo in servizio.

Fattori di influenza della lavorabilità

Sono rappresentati dalle condizioni ambientali, dal contenuto d'acqua, dalla dimensione massima e dalla forma degli aggregati, dal corretto proporzionamento della miscela e, ove presenti, dagli additivi fluidificanti, superfluidificanti, ecc.

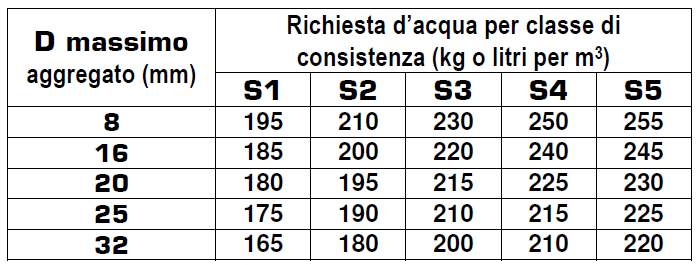

Contrariamente a quanto spesso viene ritenuto, il contenuto di cemento, a parità di acqua, non determina sostanziali differenze di lavorabilità, il cui valore è proporzionale, più direttamente, al contenuto unitario d'acqua (quantità d'acqua per metro cubo di miscela). La letteratura specializzata fornisce numerose ipotesi di correlazione fra la quantità d'acqua d'impasto e la corrispondente lavorabilità. Nella tabella che segue, per esempio, viene proposta una correlazione approssimativa che può essere considerata accettabile per valutazioni di prima istanza. Vale la pena di osservare come la richiesta d’acqua, espressa in kg/m3 o litri/m3, sia significativamente influenzata dalla dimensione massima dell’aggregato.

Il diametro massimo dell'aggregato (D) infatti, è un fattore che coinvolge tanto la lavorabilità quanto la compattabilità. È condizionato dalla morfologia strutturale: deve essere significativamente inferiore (< ¼) rispetto alla la sezione più piccola del getto, risultare inferiore a 2/3, rispetto alla distanza minima fra i ferri d'armatura e non superare di 1,3 volte il valore prescritto per il copriferro.

In linea di massima è comunque possibile sostenere che, a parità di altre condizioni, la lavorabilità aumenti con l’aumentare della quantità d’acqua e della dimensione degli aggregati, nonché con l’aggiunta di additivi specifici.

Sulla stessa base è possibile sostenere che, a parità di altre condizioni, la lavorabilità diminuisca con il tempo, con l’aumentare della temperatura e, condizione spesso trascurata, con il protrarsi del mescolamento.

La lavorabilità più adatta

La scelta della lavorabilità del calcestruzzo più appropriata nelle diverse circostanze è, o dovrebbe essere, uno degli elementi prescrittivi propri del progettista poiché è conseguente al tipo di struttura, alla sua morfologia, alle sue dimensioni, nonché alla densità dei ferri di armatura progettualmente previsti ed ai mezzi di compattazione necessari e preventivati.

In linea di massima, a titolo orientativo, possono essere assunte le indicazioni della tabella riportata nel paragrafo 07.1: “indicazioni di consistenza”.

Lavorabilità e cattive abitudini

La prescrizione della lavorabilità è spesso disattesa in sede di progetto. Nella maggior parte dei casi, infatti, l’indicazione progettuale della lavorabilità del calcestruzzo è tranquillamente disattesa e lasciata all’arbitrio dell’impresa esecutrice che, per evidenti ragioni di costo, è portata a scegliere e/o ordinare al fornitore, la classe di consistenza meno costosa, difficilmente coerente con le effettive necessità. Le conseguenze sono rappresentate dalle “correzioni della lavorabilità in sito” che altro non sono che aggiunte d’acqua più o meno incontrollate, estremamente penalizzati per la qualità strutturale.

È necessario sottolineare che i decreti attuativi della Legge Quadro 1086 non prevedevano, per il proscrittore, l’onere di definire la classe di consistenza. In pratica lasciavano questa responsabilità all’impresa.

Con l’ultima versione delle Norme tecniche per le costruzioni (14 gennaio del 2008) le cose sono cambiate, ed il progettista è tenuto a prescrivere la classe di consistenza adeguata al getto del singolo elemento strutturale. Le Norme tecniche vigenti richiedendo al progettista di prescrivere la classe di consistenza, vincolando il Direttore dei lavori a controllarla e l’impresa di costruzioni a non modificarla con aggiunte d’acqua in cantiere che altererebbero le prestazioni di resistenza rilevabili con i controlli di accettazione.

Lavorabilità & consistenza

La consistenza è l’espressione della lavorabilità attraverso metodi di misura normalizzati. In effetti le definizioni qualitative del tipo “lavorabile”, “poco lavorabile” o “molto lavorabile” possono “rendere l’idea” ma non forniscono un parametro di riferimento univoco e riproducibile più di quanto non faccia una prova empirica con la cazzuola.

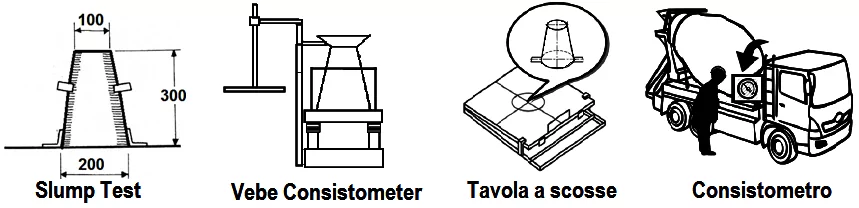

Ciò premesso, sulla base delle indicazioni riportate al punto 4.2.1 della norma UNI EN 206-1 la classificazione della consistenza viene effettuata con i metodi definiti nei prospetti 3, 4, 5 o 6: Abbassamento al cono (Slump Test); Classi Vèbè; Classi di compattabilità; Classi di spandimento. Le classi di consistenza riportate nei prospetti non sono direttamente correlate. In casi speciali la consistenza può essere anche specificata come valore di riferimento.

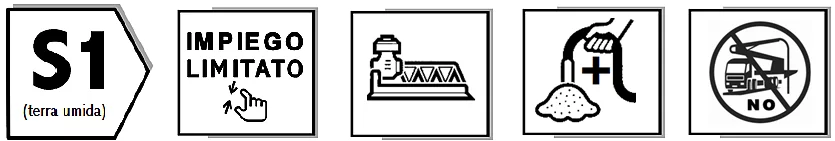

Per calcestruzzo a consistenza terra umida, cioè calcestruzzo con basso contenuto d'acqua progettato per essere compattato con procedimenti speciali, la consistenza non è classificata.

Poiché i metodi di prova riportati mancano di sensibilità al di fuori di certi intervalli di consistenza, si raccomanda di utilizzare i metodi sopra indicati rispettivamente per: abbassamento al cono ≥10 mm e ≤210 mm; tempo Vébé ≤30 s e >5 s; indice di compattabilità ≥1,04 e <1,46; spandimento >340 mm e ≤620 mm. Qualora si debba determinare la consistenza del calcestruzzo, tale requisito specificato si applica al momento dell’uso del calcestruzzo ovvero, nel caso di calcestruzzo pre-confezionato, al momento della consegna. Se il calcestruzzo viene consegnato con autobetoniera o con un mezzo agitatore, la consistenza può essere misurata su un campione unico prelevato all’inizio dello scarico. Detto campione unico dovrà essere prelevato dopo avere scaricato circa 0,3 m3 di calcestruzzo in accordo alla EN 12350-1.

Sul piano pratico, per “controllare” e “governare” la consistenza, sia nella fase di confezionamento che durante il trasporto e la messa in opera, le moderne autobetoniere sono dotate di un’efficace strumento “il consistometro”, composto da un pressostato digitale che rileva la pressione del circuito idraulico e da un misuratore di velocità di rotazione del tamburo, connessi ad un display di controllo che fornisce i dati rilevati, espressi come Classe di Consistenza. Questo tipo di misurazione, seppure estremamente efficace, non è però riconosciuto per le verifiche “ufficiali” di conformità.

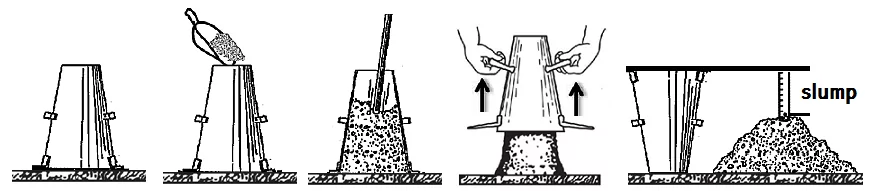

Il procedimento più usato, soprattutto in cantiere, è lo SLUMP TEST, basato sulla misura, in millimetri, dell’abbassamento del calcestruzzo fresco al cono di Abrams, per effetto del peso proprio.

La prova in questione viene effettuata introducendo il conglomerato in un tronco di cono normalizzato in acciaio che, a riempimento avvenuto, viene sollevato. L’abbassamento della focaccia di calcestruzzo risultante, rispetto all’altezza iniziale prende il nome di slump.

Indicazioni di consistenza

La norma EN 206-1 prevede cinque livelli di lavorabilità, definiti “Classi di Consistenza”, contraddistinti da abbassamenti crescenti da mm 10, sino a mm 220.

Le Classi di Consistenza sono state concepite contemplando una vasta gamma di tipologie ed elementi strutturali, ivi comprese particolari tecnologie di getto e di compattazione:

La classe S1 viene utilizzata quasi esclusivamente nella prefabbricazione, con particolare riferimento ai manufatti ottenuti per estrusione. Può essere indicata anche nei misti cementati messi in opera con vibrofinitrice. Non è pompabile e richiede una vibrazione prolungata.

La classe S2 è prevalentemente utilizzata nella prefabbricazione Non è pompabile e richiede una vibrazione efficace e prolungata. Nei cantieri stradali, ad esempio, viene utilizzata con l’ausilio di macchine vibrofinitrici per l’esecuzione di pavimentazioni stradali.

La classe S3, caratterizzata da un plasticità coesiva, consente di realizzare getti in pendenza come scivoli, falde dei tetti, scale e comunque elementi poco armati. Può essere utilizzata anche per l’esecuzione di pavimenti in cui si fa uso di laser screed. È pompabile con difficoltà e richiede comunque di una vibrazione accurata e prolungata.

La classe S4 fornisce una agevole lavorabilità, tale da consentire l’esecuzione di strutture verticali non molto armate, gettate tramite l’utilizzo della pompa, come muri e pilastri. È possibile inoltre eseguire strutture orizzontali gettate a canala come plinti, solette, pendenze, pavimenti, platee, ecc. Viene altresì utilizzata in presenza di casseri rampanti per l’esecuzione di sili, ciminiere, vasche, cisterne e pile di viadotti. È di agevole vibrazione, seppure con adeguata attenzione da parte dell’operatore.

La classe S5 consente di eseguire quasi tutti i getti più frequenti in cantiere, con particolare riferimento ai getti realizzati con l’ausilio della pompa. Si presta maggiormente per i getti a prevalente sviluppo orizzontale in assenza di pendenze, come solai, travi, travi rovesce, platee, solette, plinti, pavimenti, nonché per setti, muri e pilastri, pali, soprattutto se fortemente armati. Per questa classe la norma UNI EN 206-1 non prevede il limite superiore è quindi opportuno predisporre adeguate forme di garanzia della conformità per valori di slump sino a mm 250.

Consistenza e calcestruzzi autocompattanti (SCC)

I calcestruzzi autocompattanti, definiti anche Self Compacting Concrete o SCC, studiati dai tecnologi giapponesi dalla fine degli anni 80, che hanno visto le prime applicazioni in Europa (Svezia) a partire dal 1996, sono speciali calcestruzzi, confezionati con l’ausilio di additivi specifici e limitate modificazioni della composizione granulometrica, che non richiedono, durante la messa in opera, alcun sistema di vibrazione o compattazione. Grazie all’elevata capacità di scorrimento, in assenza di ostacoli ed alla altrettanto elevata resistenza alla segregazione, sono in grado autonomamente di riempire completamente gli spazi tra armature e casseforme, garantendo, nello stesso tempo, un’efficace espulsione dell’aria in eccesso, rispetto a quella accettabile. Le elevate prestazioni meccaniche dopo l’indurimento ne rappresentano un ulteriore aspetto interessante e positivo.

Sotto il profilo delle verifiche inerenti lavorabilità e consistenza, e specificatamente della capacità autocompattante, le Classi di Consistenza previste per i calcestruzzi ordinari non possono essere utilizzate. La norma UNI EN 206-1 infatti, non prevede classificazioni oltre il limite superiore di mm 220 e quindi non contempla le caratteristiche reologiche e prestazionali dei calcestruzzi autocompattanti che sono peraltro contemplate e regolate dalla norma UNI 11040 del 2003: “Calcestruzzo autocompattante - Specifiche, caratteristiche e controlli, Linee Guida Europee per il calcestruzzo autocompattante”.

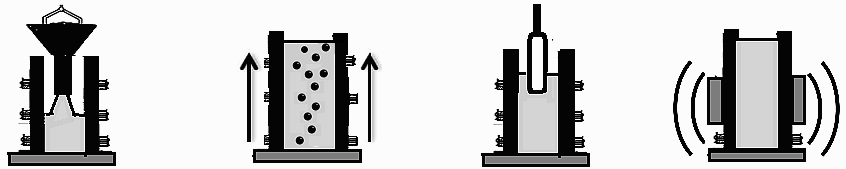

Poiché la valutazione delle caratteristiche di autocompattabilità richiede la soddisfacente verifica di diverse proprietà reologiche del conglomerato, è necessario ricorrere congiuntamente a diversi metodi di prova.

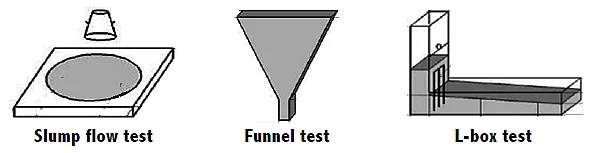

Le attrezzature, per le relative prove contemplate dalle Norme UNI EN, specificate nelle Linee Guida Europee, per la valutazione delle proprietà reologiche dei calcestruzzi autocompattanti comprendono: il cono di Abrams (Slump-flow); l’anello giapponese (Japanese Ring - J-ring); la scatola ad L (L-box); l’imbuto a forma di V (V-funnel); il setaccio piano perforato.

A proposito di vibrazione e compattazione

La costipazione (o compattazione) ha la funzione di garantire al conglomerato fresco, posto in opera, la maggior compattezza, omogeneità e densità possibili poiché, sia la resistenza finale che la durabilità in servizio del calcestruzzo sono significativamente influenzate da queste caratteristiche iniziali.

Una buona compattazione è condizionata da una corretta lavorabilità del calcestruzzo fresco, conseguita attraverso lo studio di un idoneo progetto di miscela (mix design) volto a garantire un impasto con la Classe di Consistenza richiesta dal progettista.

L'energia di costipamento o compattazione può essere trasmessa al calcestruzzo mediante due criteri diversi, che possono essere utilizzati sia separatamente che congiuntamente.

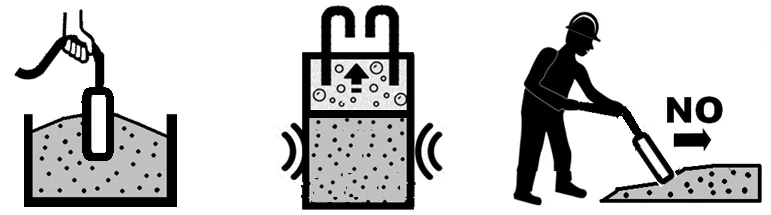

Con vibrazione interna: normalmente viene utilizzato un vibratore ad ago (vibratori ad immersione), che viene introdotto direttamente all'interno della massa del calcestruzzo fresco. L'ago vibrante deve essere introdotto verticalmente e spostato, da punto a punto nel calcestruzzo, ogni 50 cm circa; la durata della vibrazione dovrà essere protratta nel tempo, in funzione della classe di consistenza del calcestruzzo;

Con vibrazione esterna: l'energia di vibrazione viene trasmessa da vibratori a parete, fissati direttamente alla cassaforma. L'effetto della vibrazione è generalmente efficace per profondità di circa 20–30 cm e per una larghezza di 1–2 m. Pertanto la disposizione degli apparecchi vibranti, per effettuare una buona vibrazione, deve essere oggetto di uno studio preliminare.

Quello che deve essere assolutamente ricordato è che il vibratore è un mezzo per costipare e non per far scorrere il calcestruzzo.

Le modalità di esecuzione della compattazione sono comunque contemplate nelle nuove “Norme tecniche delle costruzioni” al paragrafo 5.1.7 “Regole per l’esecuzione” che, fra l’altro, impone al progettista di fornire una descrizione dettagliata delle cautele che gli operatori devono adottare in cantiere nella messa in opera del calcestruzzo, sulla base della norma europea EN 13670 "Esecuzione di strutture di calcestruzzo”, del gennaio 2010. Quest’ultima costituisce un corpus normativo funzionale al raggiungimento del livello di sicurezza fissato dagli Eurocodici strutturali per tutta la durata di vita della struttura. Non essendo norma di prodotto la EN 13670 non definisce i requisiti del calcestruzzo come materiale ma fornisce i requisiti per l'esecuzione delle strutture, ivi comprese le "regole" di compattazione.

Gli additivi e le “aggiunte” per la lavorabilità

Gli additivi per calcestruzzo, classificati, in accordo con la norma UNI-EN 934-2 che ne definisce anche i requisiti minimi in base alla loro funzione principale, possono svolgere un ruolo estremamente importante nel conseguire il grado di lavorabilità (o Classe di Consistenza) più conveniente sia per la qualità del conglomerato che per velocizzare le operazioni di posa.

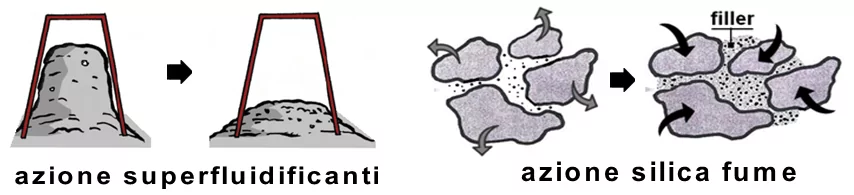

Nel contesto esaminato gli additivi di più frequente impiego sono indubbiamente rappresentati dai superfluidificanti del tipo Superfluidificanti (SF) o super riduttori di acqua (HRWR):High-range water reducer che possono consentire, a titolo di esempio, di portare alla classe S5 un calcestruzzo di classe S2 e così via. Per quanto si riferisce alle "aggiunte" è opportuno richiamare la peculiare azione coesiva ottenibile con moderate addizioni di filler reattivi del tipo "silica fume" (Microsil 90), in grado di impedire la segregazione ed il bleeding.

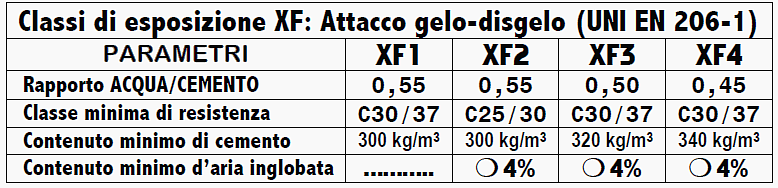

A proposito di additivi e di lavorabilità vale la pena di considerare che anche gli additivi aeranti, spesso utilizzati in ottemperanza alla norma UNI EN 206-1, prospetto F1, per i calcestruzzi esposti al gelo-disgelo (Classi di esposizione XF2, XF3 e XF4), influenzano la lavorabilità e la consistenza dei conglomerati. Le microbolle d’aria infatti, svolgono una spiccata azione lubrificante con sensibili affetti di riduzione della richiesta d’acqua d’impasto.

Conclusioni

La lavorabilità è una caratteristica del calcestruzzo particolarmente importante: condiziona la capacità del calcestruzzo fresco a muoversi e ad essere opportunamente compattato. La consistenza ne rappresenta l’espressione in termini normativi e di classificazione. Viene definito “lavorabile” un calcestruzzo il cui impasto abbia una consistenza tale da poter essere trasportato, posto in opera e compattato con facilità, senza presentare fenomeni di segregazione.

La lavorabilità ha un costo: a parità di Classe di Resistenza il costo cresce proporzionalmente con la Classe di Consistenza. Ne consegue la tendenza dell’impresa ad adottare e/o ordinare la Classe di Consistenza economicamente più conveniente, prescindendo dalle necessità di posa in opera e compattazione. All’atto pratico, in cantiere, le difficoltà di posa in opera e compattazione vengono, apparentemente superate attraverso aggiunte d’acqua che spesso si traducono in decadimenti del-la qualità effettivamente necessaria.

Le nuove Norme Tecniche per le Costruzioni, approvate con il D.M.14 gennaio 2008 e pubblicate sulla Gazzetta Ufficiale n. 29 del 4 febbraio 2008, hanno posto termine all’eccessiva “libertà” in ordine alla lavorabilità del calcestruzzo: il progettista è tenuto a prescrivere la classe di consistenza adeguata al getto del singolo elemento strutturale ed il direttore dei lavori è tenuto a controllarne la corrispondenza in corso d’opera.

Le esperienze consolidate suggeriscono la Classe di Consistenza S4 come la base di partenza per conciliare costi e qualità in termini di lavorabilità e compattabilità nella maggior parte dei cantieri.

I calcestruzzi autocompattanti, definiti anche Self Compacting Concrete o SCC, introdotti in questi ultimi anni, non richiedono, durante la messa in opera, alcun sistema di vibrazione o compattazione, grazie all’elevata capacità di scorrimento, in assenza di ostacoli ed alla altrettanto elevata resistenza alla segregazione. Si tratta di speciali calcestruzzi in grado di riempire autonomamente e completamente gli spazi tra armature e casseforme, garantendo, nello stesso tempo, un’efficace espulsione dell’aria in eccesso, rispetto a quella accettabile. Anche in questo caso vale la regola che la lavorabilità ha un costo.

Riferimenti bibliografici

UNI EN 206-1: Calcestruzzo Parte 1: Specificazione, prestazione, produzione e conformità; EN 13670 "Esecuzione di strutture di calcestruzzo”, UNI-EN 934-2: “Additivi per calcestruzzo, malta e malta per iniezione”; EN 13670 "Esecuzione di strutture di calcestruzzo”; UNI 11040 del 2003: “Calcestruzzo autocompattante - Specifiche, caratteristiche e controlli Linee Guida Europee per il calcestruzzo autocompattante”; Norme tecniche per le costruzioni -14 gennaio del 2008; “L come lavorabilità” Prof. Mario Collepardi Enco”; “Lavorabilità del calcestruzzo al momento del getto” Prof. Luigi Coppola per Betonrossi SpA; “Linee guida sul calcestruzzo strutturale” Presidenza del Consi-glio Superiore dei Lavori Pubblici; :”Guida alla classe di consistenza” Unical; “Bitum” Gianni Bebi; “Calcestruzzo autocompattante. Classi di consistenza e caratteristiche per una corretta prescrizio-ne” Ing. Pagazzi In Concreto; “Manuale del calcestruzzo” APA, Provincia Autonoma di Bolzano; ACI 302, ACI Manual of Concrete Practice; “Properties of Concrete” A.M. Neville; “Chemical admixtures for concrete, mortar and grout” 2002; AS 1478 Association of Australia Standard Australia; Edoardo Mocco - Report: “Acqua e Calcestruzzo una relazione complessa”, Appunti sul calce-struzzo da “pompare”, “Microsilicati appunti d’uso”.